导读

开发一种简单、不受时间限制且能支持多材料打印的一体化软体机器人制造方法一直以来是一个挑战。华南理工大学吴贤铭智能工程学院钟勇课题组联合国内外团队,提出了一种新型硅橡胶软体机器人的制造策略,可实现高度集成,可将生产周期从数天缩短到数小时,相比传统的多步骤方法具有显著优势。

▍研究背景

软体机器人具有出色的机械顺应性,在多种非结构化环境中展现出卓越的安全性和巨大的潜力。室温硫化硅橡胶(RTV硅橡胶)因高弹性、热稳定性、生物相容性及易加工性,已广泛应用于软体机器人和柔性传感器。然而,模具铸造作为目前主要的制造方法,对于具有复杂内部几何结构的组件(如气动执行器),需要分多个部分铸造并进行后续组装,这一过程既耗时又成本高昂。

3D打印技术的发展极大地简化了软体机器人的制造流程。目前,直接墨水书写(DIW)是打印RTV硅橡胶最常用的方法,通过逐层挤出粘弹性墨水来成型。但是,低粘度和长固化时间使得硅橡胶在重力作用下易于变形和塌陷,因此需要对打印材料的流变性进行精确调整。打印具有大倾斜角(大于45°)和长空间跨度的复杂空间结构仍然较为困难。作为对DIW的一种改进,嵌入式3D打印(EMB3D)技术通过在凝胶状支撑基质中挤出打印材料,实现软材料的三维自由成型。在使用EMB3D技术打印硅橡胶时,通常需在材料中添加缓固剂或使用双组分硅橡胶,以便在挤出前进行混合,从而延长打印时间。开发一种简单、不受时间限制且能支持多材料打印的一体化软体机器人制造方法依然是一个挑战。

▍打印策略

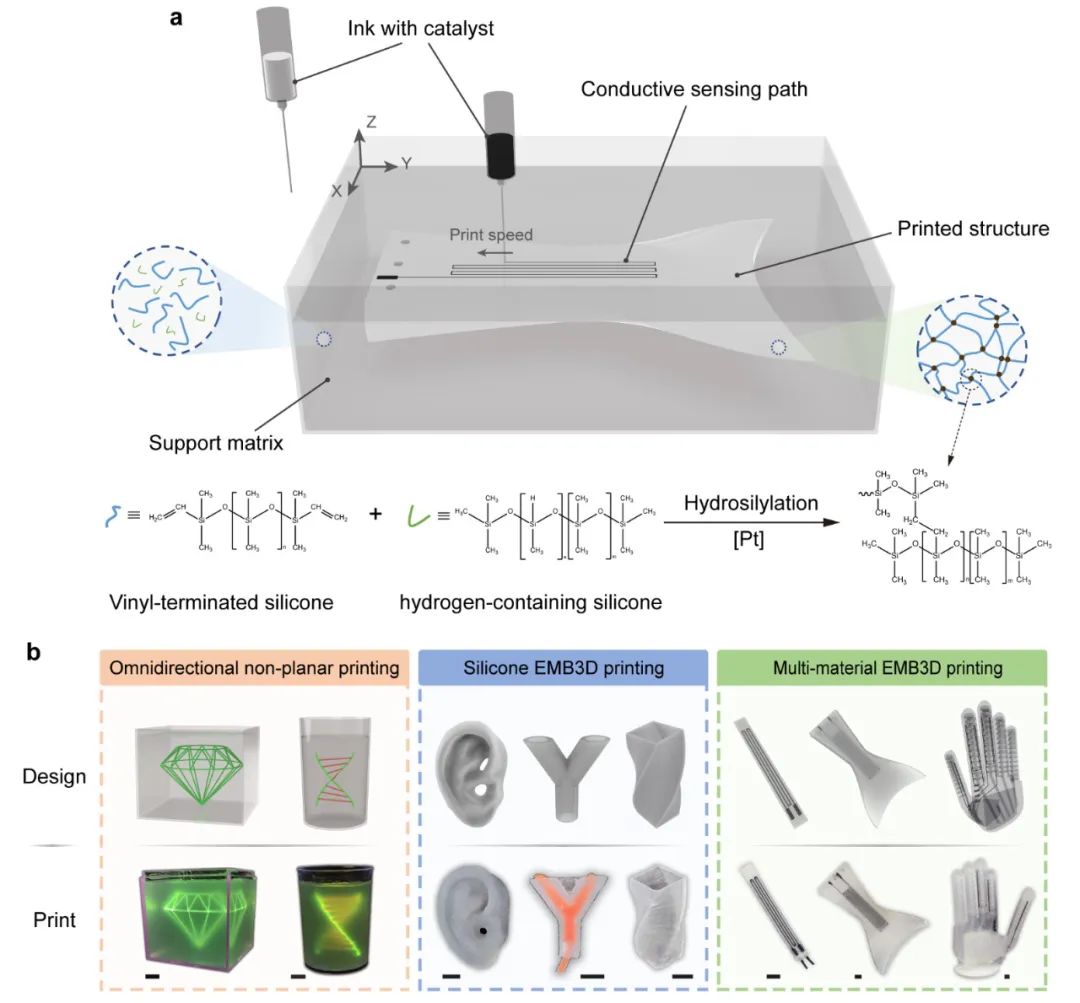

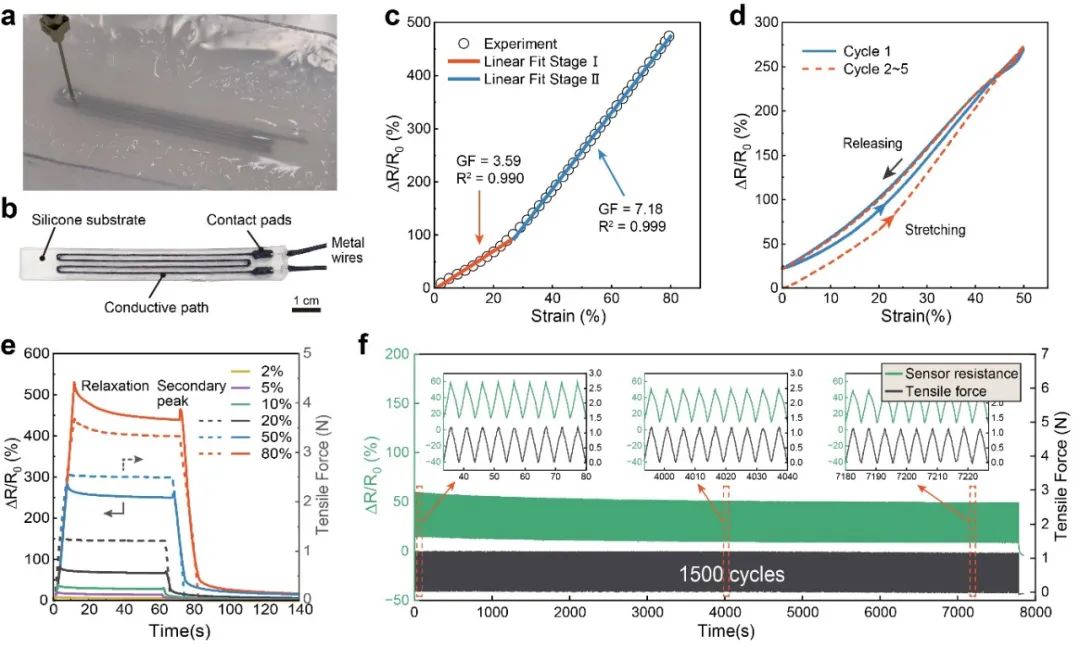

本研究基于EMB3D打印技术,提出了一种新型硅橡胶软体机器人的制造策略。相较于传统的预固化硅橡胶油墨,该策略创新性地分离了铂催化剂与基胶(乙烯基硅氧烷)和交联剂(含氢硅氧烷)。使用稀释铂催化剂作为打印油墨,无催化剂的硅油(由基胶和交联剂组成)作为支撑基质(图1)。此方法允许无时间限制地进行打印,有助于制造大型功能部件。通过将催化剂油墨替换为导电油墨,可以赋予软体机器人部件传感功能。本研究使用掺杂多壁碳纳米管(MWCNTs)的硅油作为导电油墨,成功制造了应变传感器(图2)。

(图1)

(图2)

▍工艺参数优化与材料性能研究

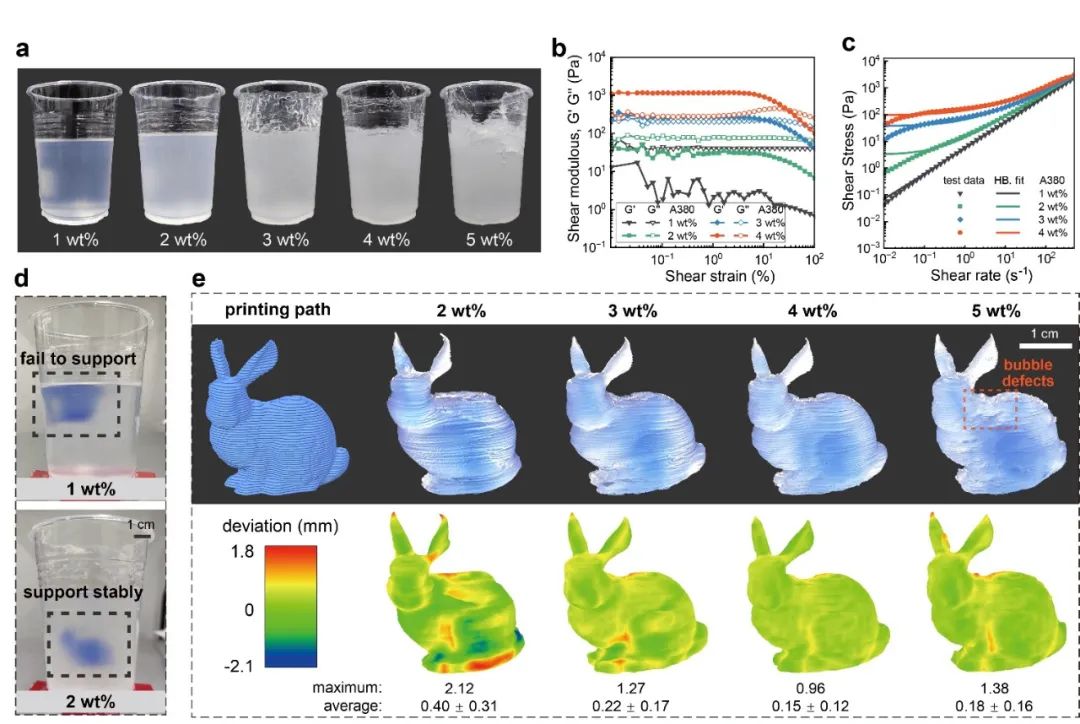

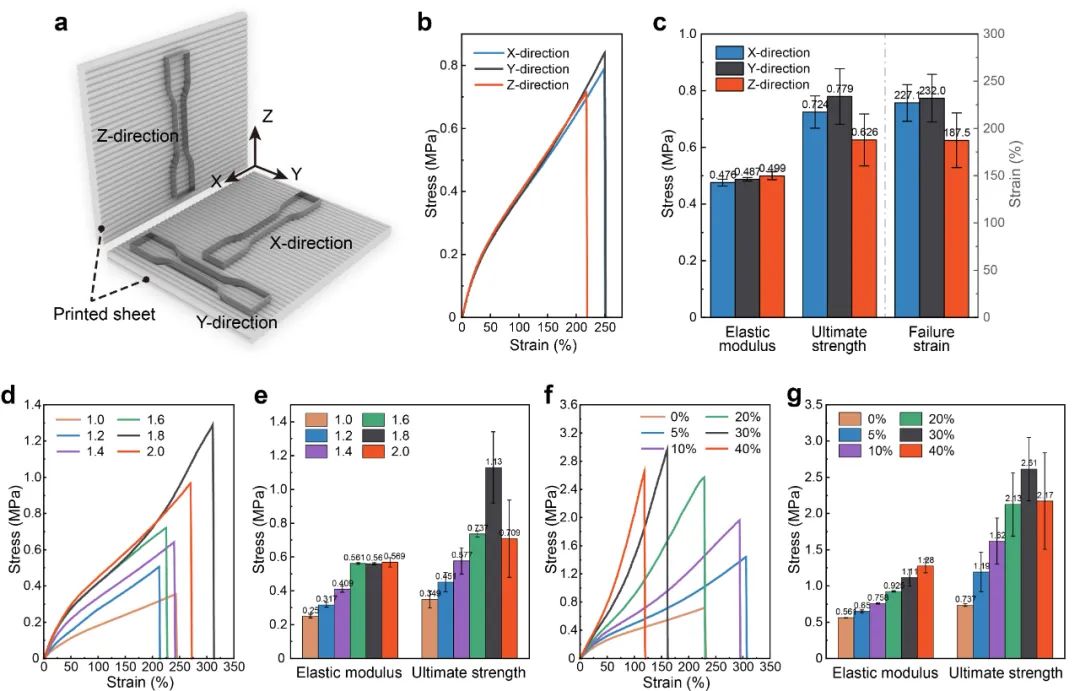

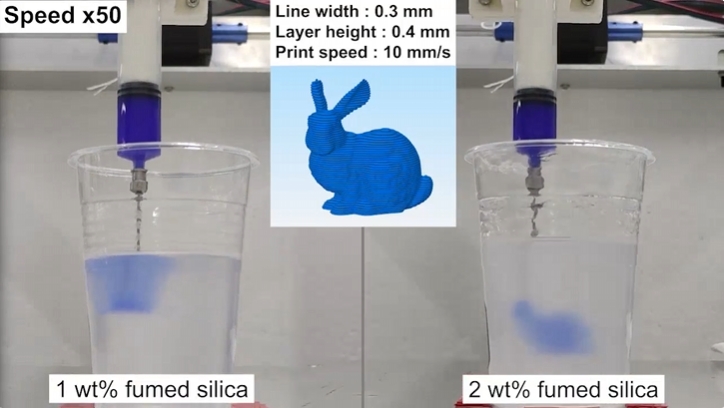

为了实现良好的打印质量,研究团队对支撑基质的流变性和打印工艺参数进行了研究。在硅油中加入不同含量的气相二氧化硅来调节流变性。通过流变学测试和打印模型尺寸误差分析,得出气相二氧化硅的最佳含量为4 wt%(图3)。对材料挤出率、打印速度、层高、线宽等打印工艺参数进行优化,在确保打印路径无间隙融合的条件下,实现最优的打印质量。值得注意的是,这种打印方法的油墨挤出率仅需要4%,最终打印的成型体积与油墨的消耗体积之比为25。

打印的硅橡胶材料机械性能可以通过调整支撑基质中各材料的比例进行调节。最高可以达到287.5%的断裂伸长率和1.277MPa的弹性模量。研究验证了在不同打印方向上,材料的机械性能具有良好的一致性(图4)。

(图3)

(图4)

▍应用展示

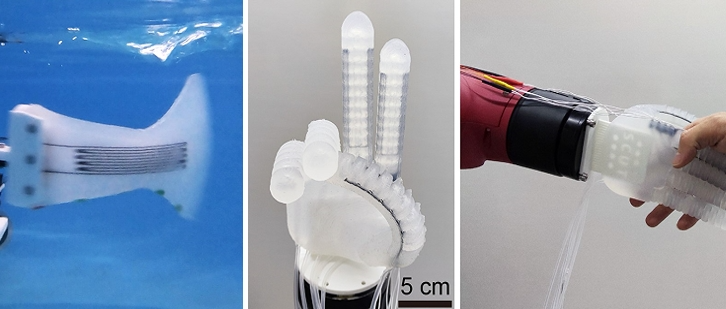

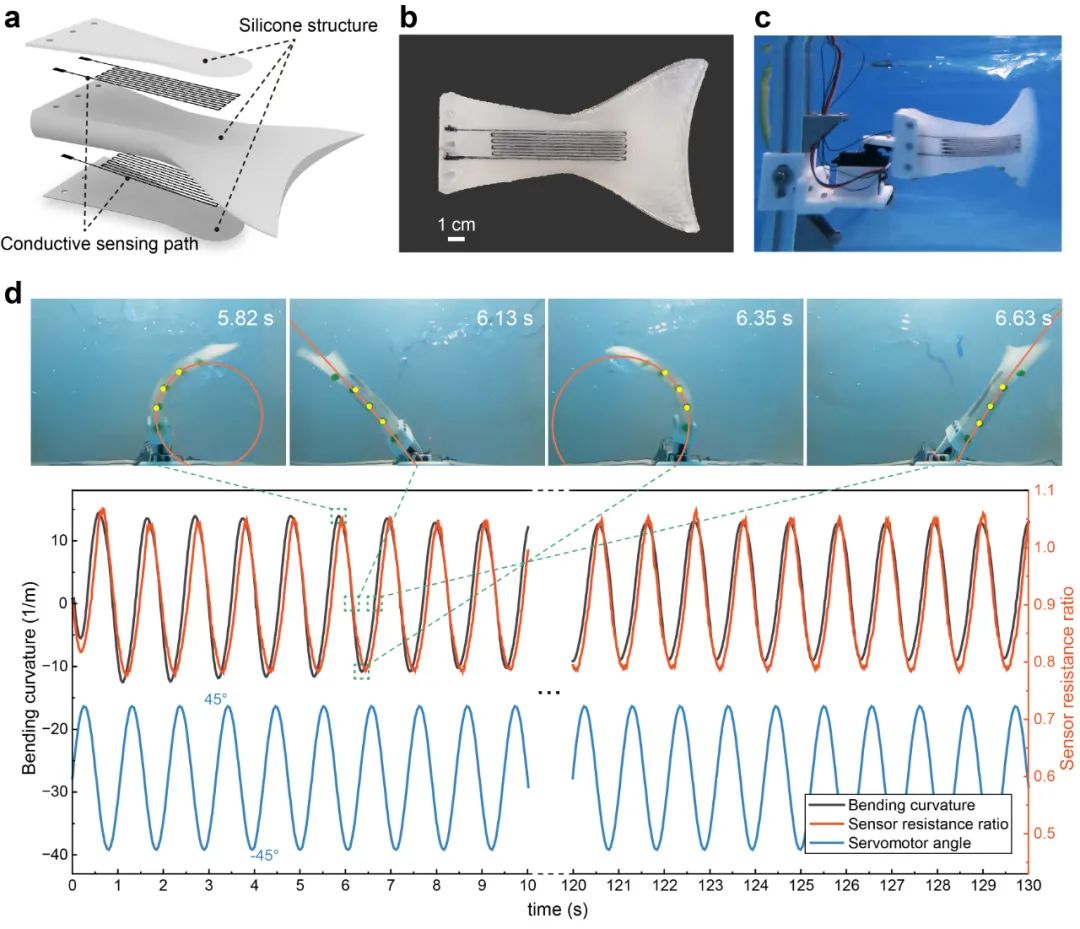

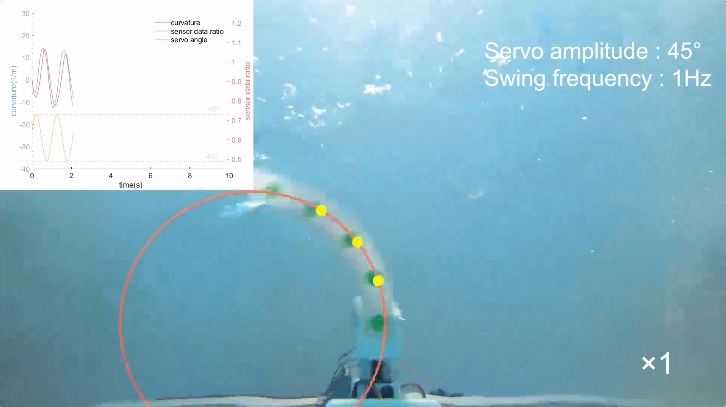

基于本文提出的多材料EMB3D打印技术,研究团队设计并制造了一种具有传感功能的柔性鱼尾,该鱼尾在两侧嵌入了两个应变传感器。在鱼尾摆动过程中,由于材料的伸长和压缩,传感器的电阻值发生了变化。此应用具有用于欠驱动仿生机器鱼的闭环反馈控制的潜力(图5)。

(图5)

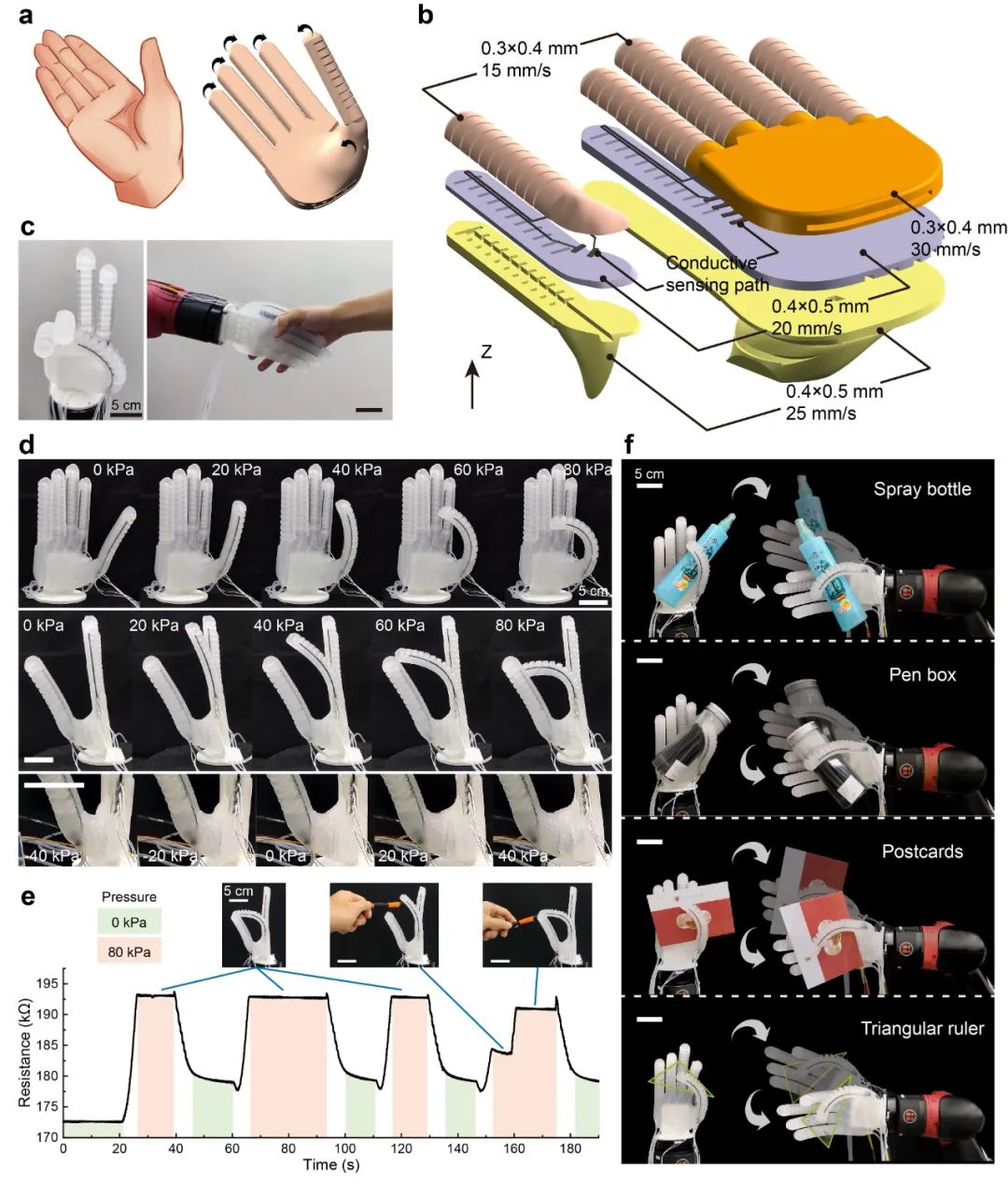

为了进一步展示所提出的制造策略的能力,研究团队设计并制造了一种集成应变传感器的气动仿生手。手指的设计基于气动网络执行器(pneu-net actuator)。三个应变传感器分布在拇指、食指和中指上。总打印时间约为25.6小时,整个仿生手重量为235克,仅使用了8.4毫升催化剂墨水。将制造的仿生手集成在机械臂上,能够实现安全的人机交互及对不同尺寸形状物体的抓取。抓握过程中手指传感器电阻的变化进一步展示了仿生手的本体感知能力(图6)。

(图6)

▍结论

无论是实心填充结构(鱼尾)还是具有内部腔室的复杂结构(气动仿生手),都可以与功能性墨水无缝集成,并通过本文提出的多材料EMB3D打印策略直接制造,实现高度集成。通过显著简化软体机器人设计和制造过程,这种集成制造策略可以将生产周期从数天缩短到数小时,相比传统的多步骤方法具有显著优势。

该成果发表在期刊《Additive Manufacturing》上,华南理工大学吴贤铭智能工程学院为第一单位,研究生李怡欣等为第一作者。

https://www.sciencedirect.com/science/article/pii/S2214860424002240?dgcid=author

▍相关视频

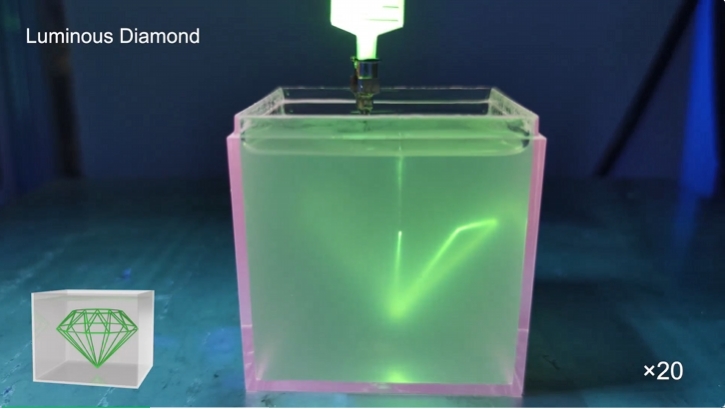

全向打印能力展示

不同流变性支撑基质打印效果展示

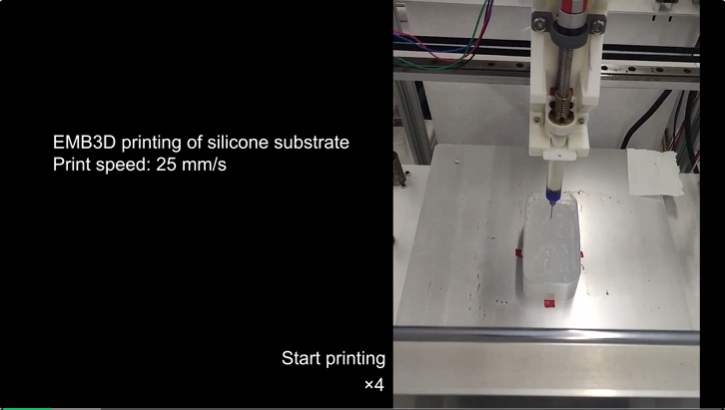

应变传感器打印过程及测试

传感鱼尾和仿生气动手测试