可以进入密闭空间的连续体机械臂在侵入性手术、搜索、救援以及检查等多个领域都发挥着重要作用。然而,由于大多数连续体机械臂的延伸机制以来于弹性变形或折叠机构,因此其延伸和弯曲范围常常受到限制。

一般来说,常见的连续体机器人主要有气动/液压、线驱动、杆驱动几种延伸结构。

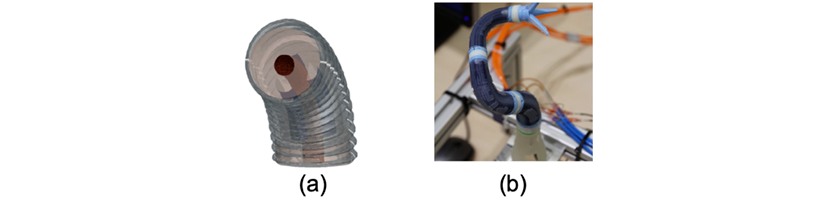

气动或液压连续体机器人通过将三个或更多平行室组合起来实现驱动,主要依靠腔室的充气程度来控制机器人进行伸展和弯曲,但其伸展的最小/最大长度均取决于未加压/加压室的长度。

气动软体结构

线驱动连续体机器人主要由弹簧或折纸等可拉伸骨架这一简单结构组成,虽可以通过拉伸主干或同心管主干实现延伸,但弹簧或折纸由于其弹性材料和结构的原因,膨胀和收缩的速率收到限制。同心管骨架虽由于其不可拉伸的结构课提供高刚度,但其最大延伸距离取决于管直径。

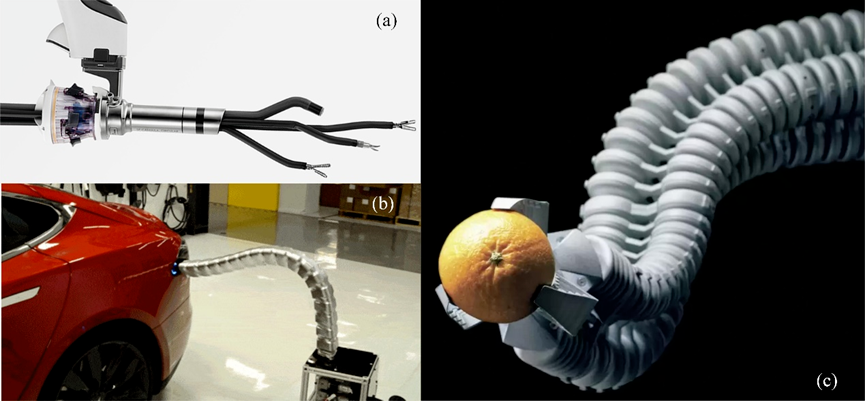

杆驱动连续体机器人延伸结构独立于弹性变形或折叠结构,其驱动机构使用线性电机来移动平行排列的多个杆促进伸展和弯曲运动。但运动取决于杆的相对位置是无约束还是受约束。无约束类型有利于显着延伸,却由于杆之间缺乏形状约束可能导致意外的扭曲和非线性弯曲。约束型使用带通孔的圆盘通过弹簧连接,圆盘提供的约束有利于大的线性弯曲,然其弹簧的恢复力限制了延伸,圆盘之间的距离亦随着机器人的伸展而增加、约束减少。

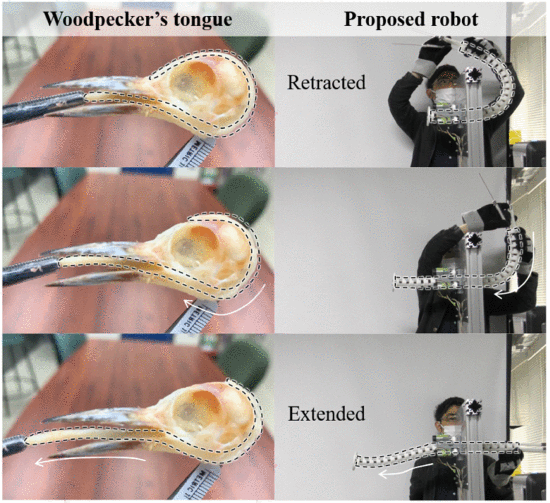

啄木鸟舌头和所提出的机器人从缩回位置过渡到伸展位置的快照

前不久,由日本九州大学机械工程系控制工程实验室、东京大学前沿科学研究生院和卡迪夫大学工程学院的研究人员组成的研究团队受啄木鸟延伸和弯曲长舌头捕捉树洞中昆虫的启发,提出了一种新颖的延伸机构,并据此设计、制造、测试了一种具有啄木鸟相似延伸结构、基于IMU力传感齿轮杆驱动的连续体机器人。该连续体机器人可以通过前后移动机器人的身体将机器人的有效长度从几乎为零改变为任意长度,最大延伸距离可达450毫米,最小弯曲半径可达125毫米。

▍借鉴啄木鸟舌头结构,促进显着伸展和弯曲

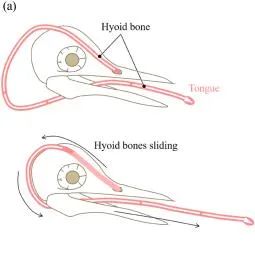

啄木鸟舌头是能够伸展和弯曲的优秀机械结构。啄木鸟的舌头由舌骨以及肌肉和软组织等相关的结缔组织组成。从上喙鼻孔开始穿过头骨顶部并围绕背部的舌骨可支撑并允许舌头伸展。当放松的舌骨周围的肌肉收缩时,舌骨紧紧地包裹着头骨,使其后端向前滑动。后端不直接附着在头骨上,可以滑动很长的距离,使舌头可以延伸到喙的三倍远。

带有自由端的舌骨使啄木鸟能够伸出舌头

这种滑动结构应用于可伸展连续体机器人有两个优点。一是获得较大的伸展距离,二是保持各舌骨之间的距离恒定。

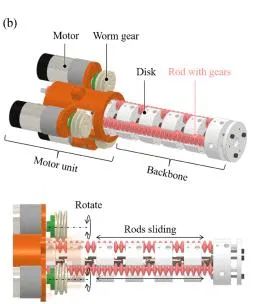

研究团队通过将约束盘视为舌骨来重现啄木鸟舌头的操作机制。下图显示了研究团队所提出的机器人,该机器人主干由具有三个直流电机的电机单元的组成。受啄木鸟启发的脊柱并不直接连接到机器人的底座上,这在保持恒定的圆盘距离的同时可以实现较大延伸。

具有自由端的主干允许所提出的机制扩展主干

约束盘支撑齿轮杆以抑制非线性变形,从而允许骨架以大角度弯曲。齿轮杆的一端连接到尖端盘,另一端与连接到直流电机的蜗轮啮合。与齿条和小齿轮机构类似,旋转蜗轮使齿轮杆相对于电机单元横向移动。电机单元通过控制每个杆的长度来伸展和弯曲脊柱。

受啄木鸟启发的脊柱并不直接连接到机器人的底座上,并且可以在保持恒定的圆盘距离的同时实现较大的延伸。而且,运动单元后面的骨干可以像舌骨一样卷起并折叠到一个小空间中。

为了在模仿将啄木鸟舌头结构的同时实现连续体机器人的更好性能,研究团队对关键元件约束盘和齿轮杆进行了重新设计。

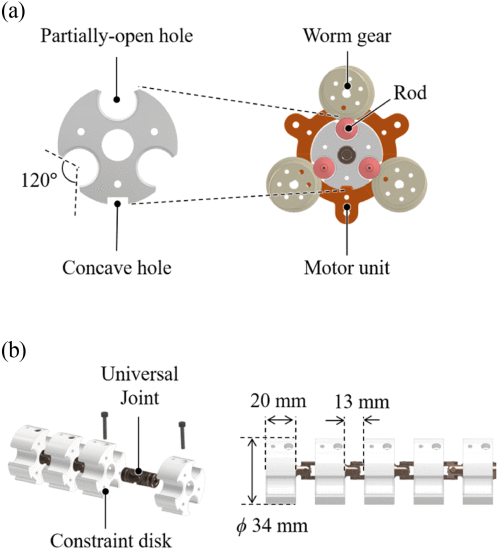

约束盘通过保持杆距离来防止机器人意外扭转和非线性变形。研究团队设计的约束盘包括三个部分开孔和两个部分开孔之间的凹孔。三个部分开孔角度约为 120°,杆从中穿过,这有利于蜗轮的动力传输。两个部分开孔之间的凹孔主要装配到电机单元的凸出物上,以防止骨架沿长轴旋转。通过万向节连接的一系列圆盘,可保持恒定的圆盘距离。当然,为了减轻重量,团队亦尝试了使用弹性杆连接圆盘来替代万向节,但这存在链条很容易扭转的问题。

(a)单个约束盘及其插入电机单元的前视图。(b) 由万向节连接的圆盘链,以保持恒定的圆盘距离

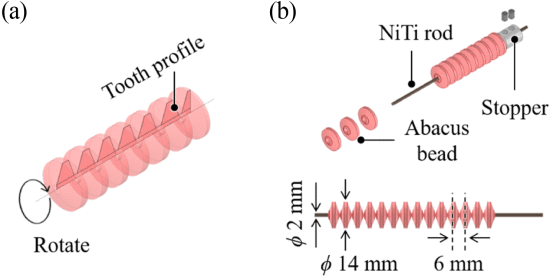

研究团队所提出的齿轮杆充当灵活的齿条齿轮。市面上已有的脊柱大多为3D弯曲,平齿条齿轮则大多为2D弯曲,3D弯曲的平齿条齿轮尚不存在。为此,研究团队首先考虑使用梯形齿轮的齿廓,该齿廓沿长轴方向旋转一圈,就形成了3D齿条齿轮的形式。

(a)作为 3D 可弯曲齿条齿轮的齿轮杆的概念。沿纵轴旋转梯形齿轮的齿廓会产生 3D 齿条的形状。(b) 为了创建这种形状,使用了镍钛 (NiTi) 棒和 3D 打印算盘珠

在制作梯形齿轮的过程中,研究团队提出了由镍钛(NiTi)棒作为芯轴和3D打印算盘珠作为齿轮组成的齿轮杆。增加算盘珠的数量可以加长齿条这使得3D齿条的长度应可调节以适合机器人的长度。同时,使用旋转电机代替线性电机也可以提供更大的行程距离,而不受电机行程限制。

▍基于IMU力传感,赋予准确感知外力

连续机器人面临的另一个挑战是力传感。可扩展连续体机器人对外力的敏感度随着长度的变化而变化,对于可扩展连续体机器人来说,准确感知外力对于实现与环境的交互至关重要。

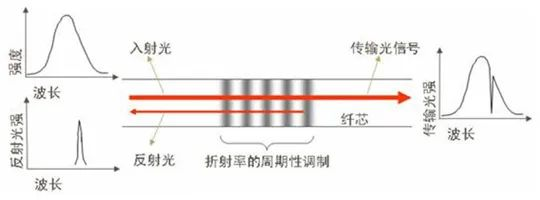

常用的力估计方法是基于感测连续体机器人在偏转下的形状。使用沿连续体机器人长度放置的光纤布拉格光栅传感器来测量连续体机器人的形状或偏转。虽然光纤布拉格传感器是手术级小型连续体机器人的绝佳解决方案,但其非线性特性和复杂的制造使其无法应用于更大规模的连续体机器人。

FBG工作原理

基于形状的力传感的另一种常用方法是使用连接到连续体机器人底座的测力传感器以及分段常曲率 (PCC)、Kirchoff 理论和 Cosserat 理论等数学模型。这些方法要么是针对手术环境开发的,要么仅在模拟中得到验证。对于手术环境,机器人的尺寸和负载规模远小于所提出的连续体机器人的规模和预期应用。因此,开发这些方法的假设并不适用于所提出的连续体机器人。

近年来,惯性测量单元(IMU)传感器作为连续体机器人姿态和形状估计的高可靠设备而引起了人们的关注。将IMU传感器信息与PCC模型假设相结合,可以在外部影响下对连续体机器人进行建模,并实现更准确的反馈控制,但它们在多部分模型估计和力传感方面的应用尚未得到很好的研究。

实验中,研究团队通过使用连接到连续体机器人的IMU传感器的力感测(确定)方法,将 IMU 传感器确定的形状参数纳入高斯过程 (GP) 回归,得出施加到机器人尖端的力的大小和方向。

▍两大实验测试,验证扩展机制优势

为了直观展示其所提出的扩展机制的优点,研究团队进行了模拟验证实验和力测定实验两个测试。

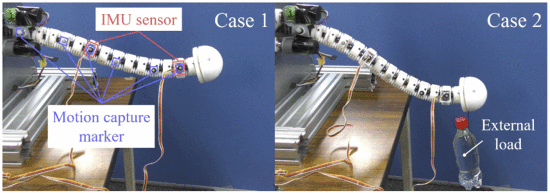

在PCC模拟验证实验中,研究团队将连续体机器人相对于地板水平放置,使其在重力影响下自然变形,并假定了两个条件:(1)连续体机器人被卸载并在重力作用下变形,(2)250g重物被附加到连续体机器人尖端。对于每种情况,IMU传感器和运动捕捉数据都会记录10次。每次测量之前,连续体机器人都会受到干扰并返回到位置。IMU传感器数据用于在PCC假设下将连续体机器人建模为两条弧。

PCC验证实验。运动捕捉标记(蓝色)和 IMU 传感器(红色)沿着连续体机器人的长度放置。对于情况 2,重物放置在连续体机器人的尖端

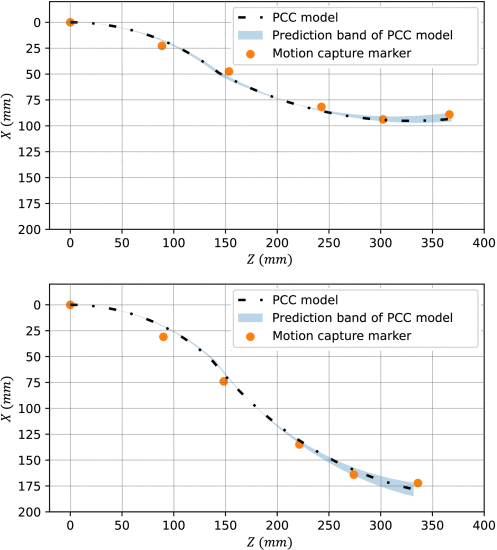

基于IMU的PCC模型和运动捕捉标记的比较如下图所示。结果已在XZ平面中显示,因为连续体机器人仅在XZ平面中变形。估算的PCC模型的平均值由黑色虚线显示,预测带由蓝色显示。动作捕捉标记以橙色标记显示。从结果来看,基于 IMU 的 PCC 模型预测连续体机器人的形状,条件(1)的长度最大误差为 1.4%,条件(2)的长度最大误差为 3.8%。结果表明,基于IMU的多段 PCC 模型可用于在外部影响下以良好的精度估计连续机械手的形状。

PCC 验证实验的结果显示在 XZ 平面中。黑色虚线表示通过 PCC 参数的平均值估计的 PCC 模型。橙色标记显示动作捕捉标记点。上面的图显示了条件(1)的结果,下面的图显示了条件(2)的结果

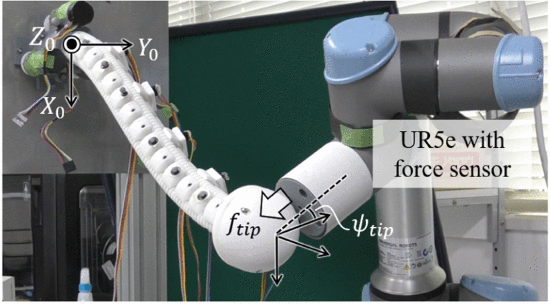

在力测定实验中,当连续体机器人相对于地板水平放置时,它在重力的影响下会自然变形。连续体机器人在机器人的底座上有一个IMU传感器,在沿机器人长度的圆盘上有两个IMU传感器。这些IMU传感器的方向角用于使用两段PCC模型来估计连续体的形状。使用工业机器人 (UR5e) 将连续体机器人的尖端推离方向约100 mmψtip。连续体机器人尖端有一个半球形附件,以确保与工业机器人顺利接触。带有力传感器的工业机器人估计推力ftip基于连续体机器人的反作用力。

使用 GP 进行力预测的实验装置。带有力传感器的工业机器人从不同角度推动带有 IMU 传感器的连续体机器人的尖端ψtip和尖端力ftip被记录

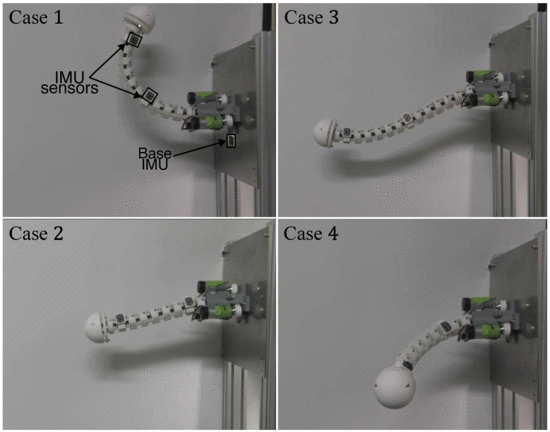

研究团队准备了四种不同形状的连续体机器人版本,案例1-3用作训练数据,案例4用作测试数据。对于训练数据,力的大小ftip改变方向的同时被记录了3次ψtip。测试和训练数据的差异用于评估未训练条件下GP回归的准确性。

为实验用不同齿杆长度的连续体机器人的四种情况

案例1-3作为训练数据,案例4作为测试数据

结果显示,连续体机器人在初始状态下的PCC参数平均值为 [0.004 mm- 1,10°]。当连续体机器人变形时,数据点随着尖端力的增加而径向向外移动,最大力为 8.2 N。尖端力根据连续体机器人的变形方向表现出显着的变化,这表明机器人的刚度根据变形方向发生变化。

与尖端力预测误差类似,尖端力角度预测误差在曲率为0.0039 mm的连续体机器人初始状态附近达到最大值-1,弯曲角度为12∘,尖端力角为 90∘,力尖角度误差小于2∘平均RMSE 为训练案例平均值的 11.8%。训练案例的尖端力角预测RMSE略有下降至 11.1%。

以上实验证明研究团队能够以4.8%-11.1% 的错误率确定力的大小和方向,即使机器人的长度在训练数据和测试数据之间变化时也是如此。该方法的无限制扩展能力有可能增加连续体机器人的应用前景。