本质上来讲,抛光、打磨、去毛刺都属于“余量去除”范畴,这是与“增材制造”相对立的一个概念。再进一步,抛光、打磨、去毛刺工艺又表现出明显的差异性。只是打磨应用较多地表现为“余量去除”的特点,而抛光应用体现为“表面处理”的特性,去毛刺则侧重为“二次加工”的特征。

接下来,笔者将结合实际的应用案例来剖析和讲述抛光、打磨、去毛刺应用的差异性,以及各自技术实现路径的优劣性。

先说打磨,直观理解就是“余量去除”,通过各种方式把产品本身的“多肉”部分清理掉,同时不伤及母材(即不打磨亏)。

(打磨/余量去除)

打磨应用工艺的质量评定较多以定性的(比如:平滑过渡、不伤母材)指标评价为主,辅助要求较为粗略的定量(比如:Ra≤ 12.5、残留量≤0.5mm)指标。打磨过程通常都表现为较大的材料去除量、较低的表面效果;多采用砂轮、硬背基砂带、硬质刀具等进行磨削加工。例如:锻铸件冒口、飞边、合模线的打磨。加工过程中通常伴随有大量的火花,可能涉及打磨烧伤、发蓝现象。

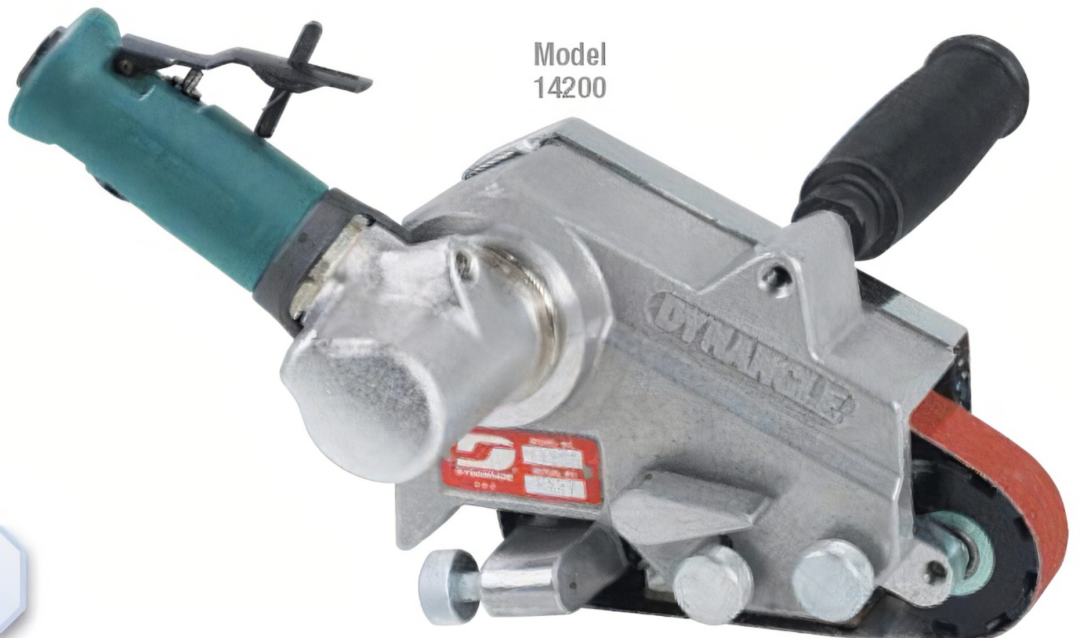

实现打磨工艺的技术路径有多种,最传统和常见的方式就是人工手持工具或工件进行打磨。但是,随着用工成本的上升和人们求职观念的转变,招聘打磨工人变成了极为困难的事情。因此,各种以自动化技术为依托的解决方案如雨后春笋般地涌现出来了。

有以改良手动工具为切入点进行研发的,也有以减轻劳动强度、提高劳动效率为目的研制打磨专机的,近年来更有以上海亘万自动化技术公司为代表的致力于研究生产以“替换人工打磨”为导向的机器人自动打磨设备的。总而言之,无论以何种方式介入,都离不开“磨料磨具”本身的进步和该领域专业公司(比如:圣戈班、3M)的支持。

(手动工具改良型突破)

(专机研究型突破)

(机器人“替换人工”型突破)

再说抛光,抛光就是表面处理,以改善和提升工件表面粗糙度Ra为终极目标。通常表现为外观件或外饰件的加工工序或喷粉/漆、电镀前的准备工序,对加工质量要求极高。

(抛光/表面处理)

抛光应用工艺的质量评定较多以定性的(比如:镜面、亚镜面)指标评价为主,辅助要求较为粗略的定量(比如:Ra ≤ 0.1或0.05 )指标。工艺过程通常都表现为较小的材料去除量、较高的表面效果;多采用砂纸、布麻轮等软磨具进行打磨。例如:膝关节、股骨髁等医疗植入物的打磨。加工过程中通常无火花现象,可能涉及添加抛光液或抛光蜡等。

实现抛光的技术路径与上述打磨应用类似,当前仍然以人工手持工具或工件完成抛光作业为主。当然,同时也有三个类似的突破方向。由于工具改良型突破和专机研究性突破市场上已经有很多产品可供选择,因此,笔者下面就结合采用机器人“替换人工”抛光的技术路径,提出一些思考和见解。

(机器人自动抛光技术)

采用机器人替换人工进行抛光作业,首当其冲的问题是如何根据抛光工艺的要求给机器人配置合适的EOAT工具,其次是如何快速地对机器人进行编程,以适应客户小批量多品种的生产要求。

先说EOAT工具,不管是采用机器人手持工具(俗称“工具型”方案)还是手持工件(俗称“工件型”方案),都必须“选对磨具磨料”才行。一般来讲,布麻轮、千叶轮、尼龙轮、不织布轮(层压轮和卷紧轮)、海绵砂是首选磨具。其次,也可以选择砂纸,通过偏心或同心研磨工具或带柔性背托的类似百叶盘的工具来实现砂纸抛光作业。

若要实现哑光、镜面或类镜面的抛光效果,往往需要在抛光工艺过程中加抛光液或抛光蜡。因此,自动加注抛光液或抛光蜡的机构就成为机器人自动化抛光方案中必不可少的技术模块。

(抛光液自动加注模块)

另一个业内普遍关心的技术点是“柔性力控”,到底要不要在EOAT设备中加入力控功能呢?坦率地讲,笔者建议应该加入“力控”功能。理由有三:第一,可以有效地提升抛光效果及抛光质量的稳定性;第二,可以有效地改善机器人寿命;第三,可以增加磨具磨料的耐用性。至于选择哪种力控技术比较合适,请读者参考笔者曾经发布的一篇文章以获取完整知识「普通人」挣钱更难了,2023年为何她会成为掘金风口?!此外,读者也可以“按图索骥”式地来了解当前国内外市场上的力控品牌和技术,以下力控产品笔者不仅可以提供免费技术咨询选型,而且可以提供订单销售和工艺落地等技术增值服务。

(瑞士SHUNER)

(奥地利 FER ROBOTICS)

(美国PUSHCORP)

再说机器人编程,编程对很多潜在用户来讲,貌似机器人编程是一个挥之不去的“心病”。首先苦于现有人员中多半没有熟悉这方面技能的人才,其次是担心费心费力培养好的人才别友商挖了“墙角”。为此,笔者曾经单独就机器人编程写过一篇文章来比对过当下各种常见的编程方式。浅谈机器人编程方法及力控编程特点,并借助此篇文章再分享一个当前技术水平下全球最先进的机器人免示教编程方式,详情参考以下视频:

以上视频是笔者所在公司的丹麦合作伙伴提供的,当下国内也有类似的技术在推广。无论怎么讲,归根结底一句话:技术能落地(功能性)、产品耐用(稳定性)、易上手(易用性),这些特点都具备才能赢得客户的青睐。

原本接下来应该讲“去毛刺”了,但是,有一种介于或者说是杂糅于打磨和抛光之间的工艺应用——尺寸修整。读者最熟悉的“尺寸修整”工况就是焊缝打磨,该工艺过程初始阶段表现为明显的“余量去除”特征,而随着打磨逐渐接近母材,又体现出清晰地“表面处理”特性。与抛光最大的区别是,对Ra值的要求不像抛光那么高,但是,对工件几何尺寸的“保形”要求却很高。客户通常会采用卡尺、卡板、塞规等测量工具,对修整后的产品进行关键点位测量,以确保修整工艺质量符合自身的产品技术标准。

(客户自制测量卡板示例)

修整应用工艺的质量评定较多以定量(比如:尺寸公差≤ ±0.5mm)指标评价为主,辅助要求较为粗略的定性(比如:平滑或圆顺过渡)指标。工艺过程通常表现为“余量去除”与“表面处理”二者杂糅的二元特性,项目成功交付难度,往往视客户产品尺寸公差要求而定。

顺便提一下,在尺寸修整工艺中,所有企图采用“视觉测量”技术的思路都是行不通的。有人提出“先对毛坯件进行精确测量,而后再进行精确加工(铣削或抛磨),最后再次进行成品尺寸测量。按照上述逻辑,时时测量、时时修整,循环往复、AI技术或云端技术动态调整,直至获得符合要求的产品”,提出该种技术理念的人一定是不懂“视觉测量”技术的人。按此实施,结果一定是徒劳无功,徒增行业笑料而已。

若有对此感兴趣者,希望打破砂锅问到底。可以扫描下面二维码关注笔者公司公众号,通过后台留言以获取笔者深度剖析内容。

最后,终于可以讲讲“去毛刺”了。本文所说的“去毛刺”工艺是特指去除CNC加工后刀路上残留的毛刺(非翻边),并非业内习惯称谓的“冒口、飞边、合模线”工况的后道清理作业。在此种工况下,去毛刺就意味着是做倒角加工。因此,一定要特别注意消除“二次毛刺”的生成。至于冒口、飞边、合模线等后道清理作业工况,笔者更愿意把其归属为打磨应用。如此划分是否有道理,请读者自己斟酌。

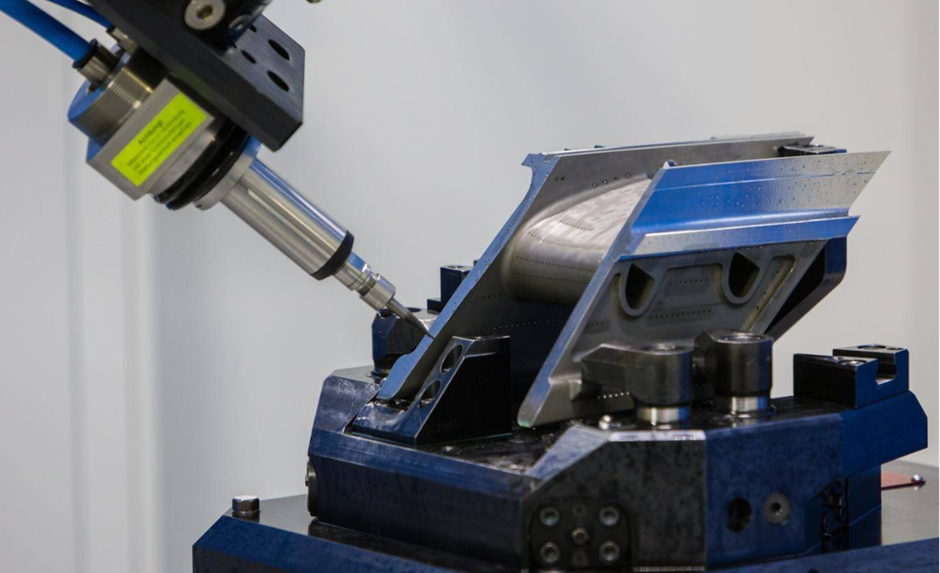

(德国MD浮动工具机器人去毛刺应用)

去毛刺应用工艺的质量评定较多以定量的(比如:倒斜角C=2、倒圆角R=5 )指标评价为主,辅助要求较为粗略的定性(比如:手触无刺痛感)指标。工艺过程,通常表现为二次机加工,因此必须采用硬质刀具或各种刷式磨具(比如:金属丝刷、陶瓷刷)或异性涂敷类磨具(比如:异性砂带)。加工过程中往往伴随有少量火花或无火花现象,可能涉及“翻边”问题。

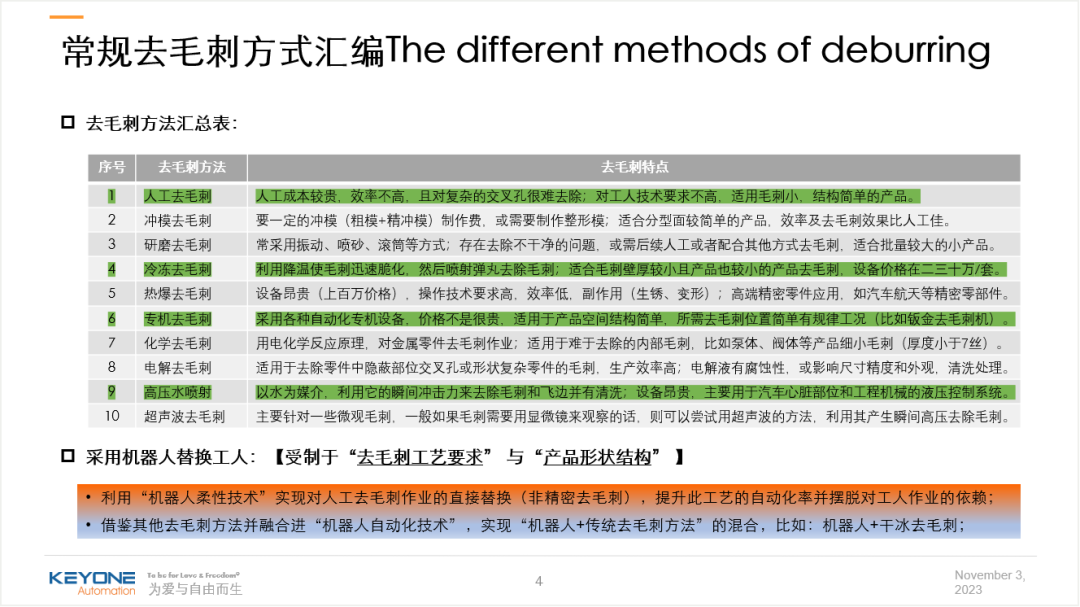

同样地,实现去毛刺的技术路径与上述打磨、抛光应用类似,当前仍然以人工手持工具或工件完成去毛刺作业为主。当然,同时也有三个类似的突破方向。以下是笔者总结的常见去毛刺的方法:

到底采用哪种去毛刺方法比较好,这主要取决于客户的产品类型和技术要求,不能一概而论。但是,究竟哪些去毛刺方法可以被机器人去毛刺技术取代,则有二个清晰的识别标准。其一是,技术等级要求为“非精密去毛刺”;其二是,产品形状结构不能太过于复杂。笔者曾经就“机器人去毛刺”写过一篇专题文章,感兴趣的读者可以通过链接自己扩展阅读,原来「毛刺」长这样,谁在被它深深地刺痛呢?!以下视频是汽车曲轴在CNC加工后采用机器人去除刀路上的毛刺(含油孔、斜孔和交叉孔毛刺),属于笔者所定义的典型去毛刺应用场景。

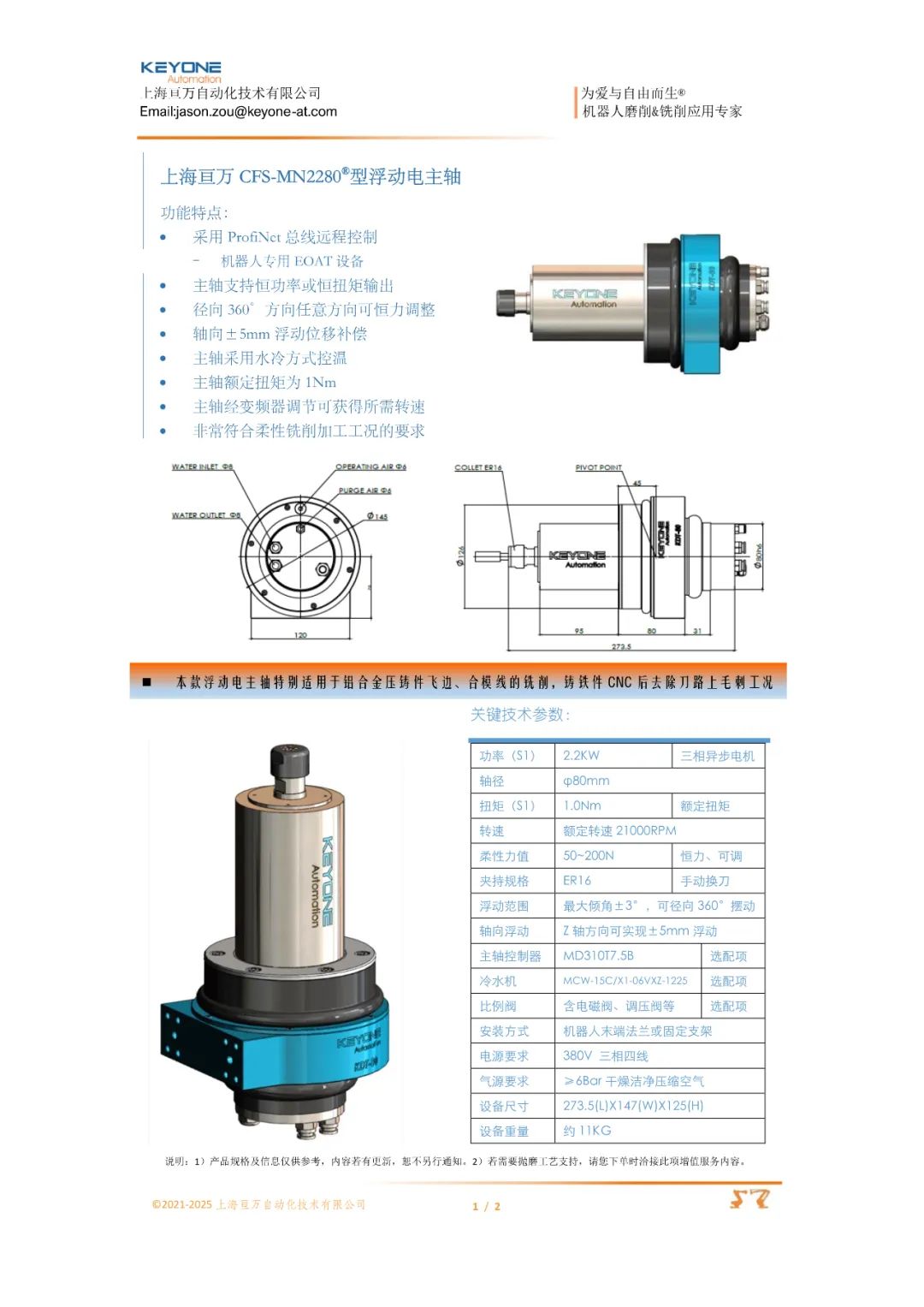

当然,如果要采用机器人去毛刺,那么势必要有合适的去毛刺工具。当前全球范围内比较成熟的机器人去毛刺技术是——360°浮动恒力去毛刺主轴,并根据工艺特点在主轴末端配置不同的刀(磨)具。笔者所在的上海亘万自动化技术有限公司基于对此类工具的深入研究,并结合不同工艺的特点,按照ALL IN ONE的产品设计研发思路,有针对性的研制了如下产品,它基本上可以解决80%以上去毛刺场景的需求。

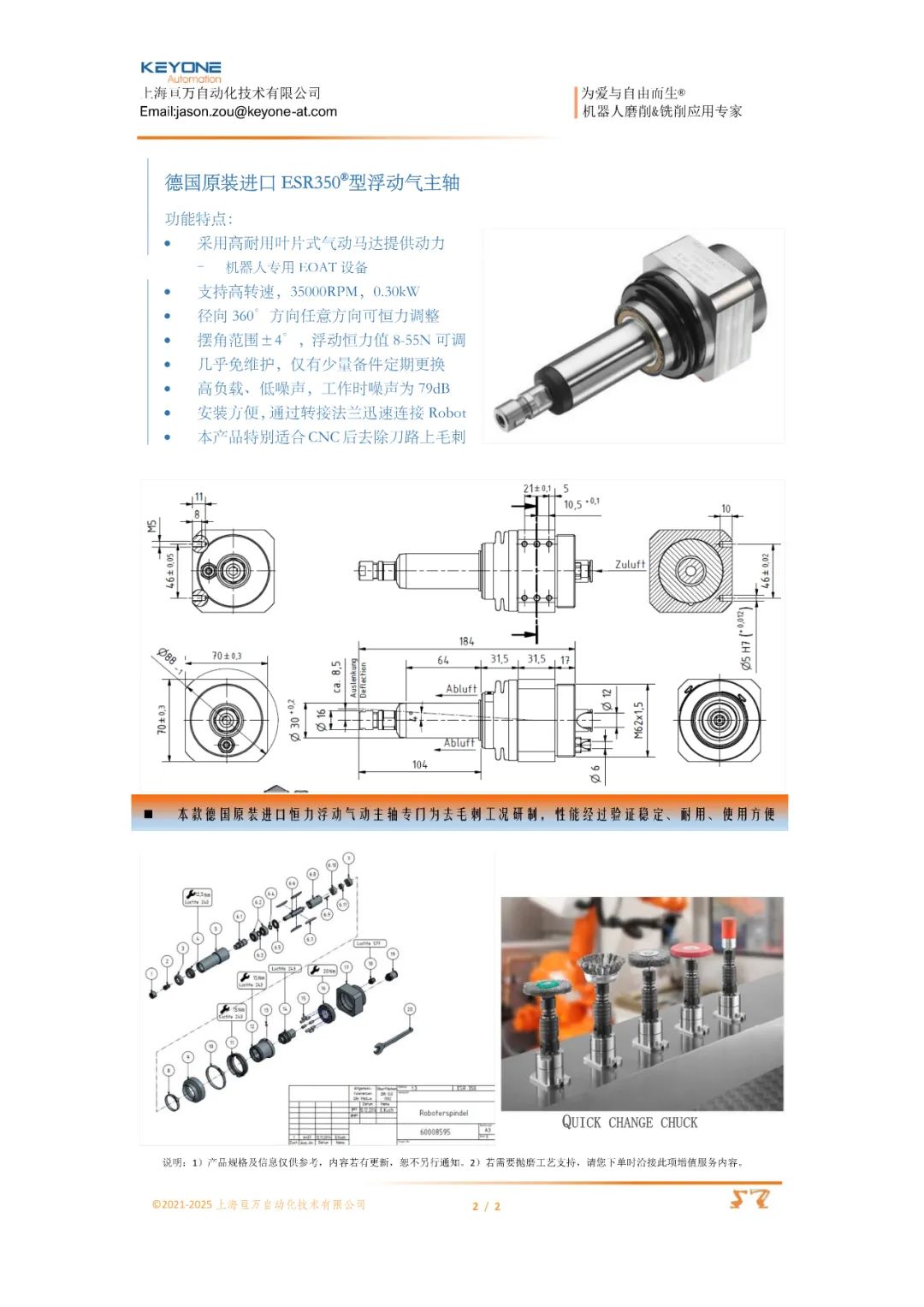

除了以上所述的360°电动浮动去毛刺主轴外,在某些应用场合下(毛刺较小、材质较软)也可以采用360°浮动去毛刺气动主轴。当前市场上有较多这类产品,但是,笔者认为评判此类产品好坏的关键指标就是“浮动机构的加工精度和装配精度”,为此强烈推荐这款德国原装进口的、具有较高性价比的360°浮动去毛刺气动主轴,以飨读者。

抛光、打磨、去毛刺是工业生产中非常普遍的工艺类型,只是因为它属于“辅助工艺”而非“基本工艺”而导致多年来一直采用“人工作业”的方式,自动化技术积淀很少。长时间以来,鲜有人为此而进行技术研究和探索,客观上造成了今天人力成本上升和人员就业观念改变后,业内希望采用自动化技术来解决问题,却一时间找不到合适的自动化方案和技术来取代人工作业模式。

庆幸地是,行业经过近十年的“突击补课”已经基本弄清了此类应用场景所需要的技术以及如何实现这种技术。当前要紧的是,选定行业、深入应用场景、吃透工艺要求,把某个行业的某个应用点做深、做专、做透,才能彻底摆脱当下“无限内卷”的行业通病,迎来属于各自的温暖曙光。

末了,笔者真心祝福当前仍然活跃在该领域的朋友,也深切怀念那些曾经奋不顾身为该行业赴汤蹈火而无奈倒下的“先驱”们。正是因为有你们,这个行业才有了今天的起色,也增加了大家对明天的希望和期许。笔者认为对行业先驱纪念的最好表达方式是技术超越,曾经有一家名叫GETTING ROBOTIKA的西班牙公司,致力于解决风电行业铸件生产过重中的大磨问题,虽然现如今早已经淡出了朋友们的视线,但是她依然值得我们尊敬和学习,请通过以下视频来感受下他们曾经的骄傲和坚持: