模块化已经成为制造业一项重要的趋势,机器人的模块化进程也正在加速。

在许多国外机器人的手册里目前都不难发现,大多产品都开始采用模块化设计,此举使产品功能划分更加清晰明确,也可为开发者用户提供友好的使用体验。

国内机器人领域不少领先企业同样正践行着模块化的思想。机器人领域的模块化目前主要呈现出零部件模块化与功能件模块化两大趋势,两者与平台化融合,共同促使机器人不断进化。

▍生产模块化意义愈发凸显

模块化并非机器人领域独有的方式。在汽车等行业,模块化生产的概念已经深入人心,模块化生产方式在应对全球重大需求变革上更为灵活。

汽车生产厂商一方面通过将产品进行模块化定义,能把制造周期长、制造成本高、消费者触达度低的产品定义为核心模块,通过成品预测进行生产计划;另一方面,把制造周期短、制造成本低、消费者触达度高的模块定义为定制模块,从而实现了差异化营销。

在此背景下,近几年来,发那科等领先的机器人企业,也多在研发环节尝试实施模块化、平台化的研发架构、增加零部件通用性,并在生产环节通过柔性化生产、构筑智能工厂,减少供应链管理的复杂度和风险。

以全球最大的机器人生产企业发那科为例,其产品谱系众多、项目复杂性高,交付周期推迟和成本超限的情况时有发生。因此,采用模块化、平台化的生产研发管理体系已经成为其降低产品复杂性、提升供应链管理能力的重要战略举措之一。

通过模块化的设计,可以减少从零开始设计的成本,因为每个模块都有自己的设计、测试和制造过程。设计师可以在现有模块的基础上进行改进或开发新的模块。这有助于推动技术的进步,并加速机器人在不同领域的应用。同时这可以显著缩短产品上市时间,并降低研发成本。

另外一家机器人巨头ABB也是在全球广泛部署平台化战略、提高生产模块的通用化率,成功将研发耗时大幅压缩,目前ABB在上海的智能工厂就是模块化生产的样板。模块化的设计使得每个模块都可以进行批量生产,从而实现规模经济。由于每个模块都是独立的,还可以独立进行维护和升级,这有助于提高整体生产效率。

可以说,借助生产线的模块化,企业更容易实现柔性化生产以及智慧工厂的应用。因为机器人智能化、柔性生产的实施需要考虑设备标准化和自动化程度、模块化方案的选择和应用。设备标准化和自动化程度越高,智能化、柔性化的生产方式就越容易实现。

▍产品模块化市场热度提升

既然生产线能够实现模块化,那么产品是否也能借助模块化完成组合?以模块为单位,产品像搭建积木一样,可以快速实现网络建设与演进,根据不同的企业情况,模块还可以按需设置,实现标准化和通用化。

从20世纪80年代开始,模块化机器人就已经出现在大学实验室中,但受限于实际生产条件和零部件差异化,机器人一体化关节的设计却大多存在严重的零散化、非标化问题。

因为实现模块化的前提必然是标准化。标准化构件式实现各个模块之间能正常联通的重要准则,只有采用相同的标准,才能使各个模块之间制造的符合准则,从而容易实现任意的乐高式拼接,实现产品的正常连接和功能组合。

而能够定义为模块化的机器人,必然是由多个具有一定功能、结构和自治能力的可互换模块组成,能够自由组合成不同构型以完成特定的功能和任务。

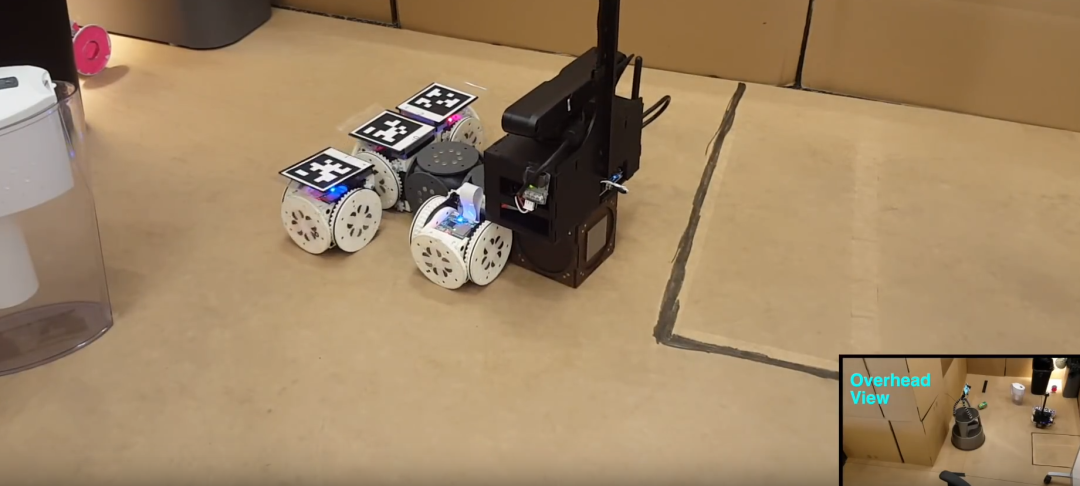

例如卡耐基梅隆大学的蛇形机器人就是一个将模块化与仿生机器人完美结合的例子。这个蛇形机器人由近十个完全相同的模块组成,不仅可以爬过管道,还能上树。这种设计理念降低了硬件生产成本及软件开发难度,但是实际批量化生产还存在非常大的困难以及瓶颈。

模块化设计使得机器人能够实现自重构,功能更加丰富和灵活,从而提高了用户体验。用户可以根据自己的需求和喜好,选择不同的模块组合,使得机器人更加符合自己的使用习惯和需求。例如此前小米投资的可以科技就展现出这种商业前景,但一直并未见到太多的市场化产品。

直到协作机器人这种品类的出现,将一体化关节概念进一步融合到了工业机器人上,才实现了大批量的应用。模块化如今已经是协作机器人产品快速拓展品类的重要途径。

协作机器人的模块化设计案例有很多,例如以UR为代表的协作机器人就是其中典型。其协作机器人本身就自带模块化属性,整个机器人可以分成四个部分:底座、连杆(包含线束)、模组、末端法兰,其一体化关节设计就是基于模块化中空电机+中空减速器+双编码器的构造。

为什么协作机器人能够实现较好的模块化,核心在于零部件的标准化以及平台通用化。协作机器人的关节所需质量轻,通过模块化就能够较好集成力矩传感器、高性能力控与高度封装的图形化编程界面,使其在智能性、安全性与易用性上相较于传统工业机械臂有较大的提升。这也延伸出当前协作机器人一体化关节(传动+传感+集成驱动器)+控制器的设计架构,概念本身具备高度模块化。

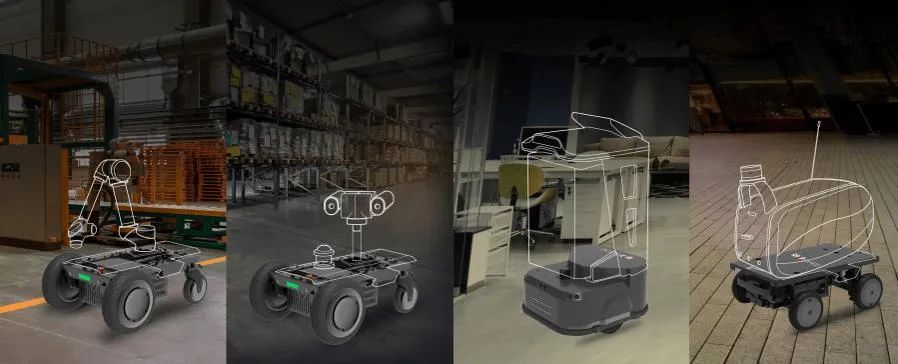

服务机器人也有类似思路,借助模块化设计使得机器人的应用更加创新和多样化,模块化的设计也使得机器人在面对不同场景需求时,可以更加灵活地进行优化升级,从而提升整体效率。

例如,坎德拉智能科技首创的分体式机器人模块化设计,通过切换不同功能模块,不仅可以变成消杀机器人,还可以作为递送机器人,承担起不同工作。类似的设计在九号机器人的产品设计上也可以找到端倪。

▍模块化概念延伸愈发丰富

这也意味着,在模块化的本体产品基础上,就延伸出功能件模块化的思路。由于模块化产品的控制系统大多采用模块化的硬件结构和以计算机为基础的开放式软件架构,因此可以根据设备和特殊要求进行灵活适配。

模块化的设计使得添加新功能或对现有功能进行更改变得更加容易。通过添加或更换不同的模块,可以轻松扩展机器人的功能,使其适应不同的应用场景。功能件模块化设计也意味着机器人在不同环境下的适应性会更强,可以自主切换功能模块。例如此前机器人大讲堂报道过的MIR一款机器人,其就通过加入挂钩设计,使得移动机器人在仓库中能够充当拖拉小车,从而提高了机器人的复用率。

但这一前提是,功能模块化设计理念的产品与通用化平台相对应。例如机器人如果要适用于多种产品(螺钉同种规格)生产,实现快速换产,首先需要可更换治具和修改程序。这一工作首先需要功能软件可以在模块化产品的基础上,将共性需求软件化、模块化,帮助应用程序快速部署包含传感器模块、定位模块、感知融合模块等,提高本体和功能件设备利用率和通用性。

提高可靠性也是模块化的优势之一。借助统一的软件通用平台,当某个模块出现问题时,制造商能做到及时检测,同时只需要更换该模块,而不需要对整个机器人进行维修,这大大缩短了维修周期,提高了机器人的可用性和可靠性。

由于机器人面向多个行业,涵盖多种跨行业技术,在软件层面具备较高的复杂性,单一厂商很难在系统软件之上完成端到端的设计。逐渐只有实现本体的软件化、 模块化、标准化,才能使得产业链各方力量协同赋能,集成商才能根据本体产品的功能软件框架进行集成。

然而,模块化的设计毫无疑问使得机器人更容易进行安装、调试和维护,在软件上也已经逐步实现了模块化。例如当前协作机器人加入拖拽示教和模块化编程后,对操作人员的技能要求大幅降低。这无疑有助于扩大机器人的应用范围,使其更容易被不同领域的人员使用。

▍模块重构潜力巨大

如今,借助模块化的产品,集成商能对各类整体机器人产品实现模块化产线组合,可针对不同工艺进行柔性化布局工作站使用,也使得机器人在不同环境下的适应性强,可以自主切换功能模块,实现“一机多用”。这帮助制造企业在面对不同场景需求时,可以更加灵活地进行优化升级,从而提升整体应用效率。

例如特斯拉Optimus的核心硬件模块化同样有巨大的应用潜力,有机构认为,人形机器人和汽车类似,更换部件其实就能实现多功能,例如地面汽车与飞行汽车、水上汽车等。未来透过将Neuralink脑机接口植入物与机器人手臂或腿结合,或许就可构成优秀的假肢,为被截肢的人提供一个优秀的机器人身体。

这其实就是模块化重构的思路。在机器人本体和零部件的基础上,例如目前许多人形机器人在手腕处都保留了模块化接口,长期可与其他公司合作进行精细手部的独立研发或者直接采用更简单的手部执行器,从而实现功能化应用。

在此类概念基础上,模块化的设计思路在降低功能件硬件生产成本和新软件开发难度方面本质上也发挥了重要作用。我们不妨试想,如果未来人形机器人在设计上多部件采用模块化,如腿部可更换为轮式或者固定桩,以及电池支持热插拔设计,不仅就能很好解决人形机器人续航痛点,而且模块化机器人具有较高的灵活性,可以根据需求随时进行扩容或缩容、迁移,适应不同的业务需求。

目前电池模组化、装置模组化已经被许多企业的产品所实际应用。

在可维护性上,模块化机器人则可以进行模块化的维修和维护,从而未来极有可能避免了整个产品停机的风险。对于工业产品而言,这种模块化的方式还能采用工厂预制和现场组装方式,让整个施工周期更短,有效降低设备故障率,延长使用寿命,提高了机器人的整体经济性。

▍结语与未来

模块化设计无疑已经是机器人未来重要的发展趋势之一。这种设计可以更好地适应不同场景和需求,有助于推动机器人在更多领域的应用和发展。

例如在工业制造领域,模块化机器人可以根据不同的生产需求进行组装和爬升。在汽车和手机制造过程中,模块化机器人还可以快速更换工作臂、末端夹具,实现更多的加工操作或者生产出不同的模具。

例如在医疗保健领域,拥有模块化设计的机器人可以根据医疗需求进行调整,可以用于手术室的外科手术、康复机器人、药物分发、急救服务等方面,实现多种功能,一机多用多功能会成为主流趋势。

还有在农业领域,模块化机器人则可以用于农业领域的自动化种植、收割和管理等环节,在不同的场景下快速适应和完成任务。在服务领域,具有语音交互、搬运等不同模块的机器人,可以用于服务领域的各种工作,充当如接待员、导购员、餐厅服务员等。如果这些机器人未来再加上武器模块,那么也可以用到军事领域,用于军事领域的侦查、巡逻和攻击等任务。

综合而言,机器人模块化创新已经展现出显著的价值。其不仅可以降低成本、提高效率、创新应用、推动行业发展和增强用户体验,还能增强产品可扩展性、可靠性,实现促进创新和降低技能要求等。

随着技术的不断进步和创新,相信未来机器人的应用和发展将更加广泛和深入,模块化会有助于推动机器人的进一步普及和应用,促进各领域“机器人+”的发展。通过不同的模块组合,机器人会在不同的环境下执行各种任务,帮助人类走向更远的未来。