10月28日,成都人形机器人创新中心全国首发超轻量级人形机器人整机产品——“贡嘎一号”(Konka-1),实现成都造人形机器人零的突破。

据介绍,目前该产品为国内唯一、全球唯三,真正拥有人形机器人“最强大脑”的超轻量级人形机器人整机产品。

作为国内首台超轻量级人形机器人,“贡嘎一号”面世便创造多项纪录:

(1)全球最轻量25公斤整机,远低于业界整机普遍60公斤—250公斤范围;

(2)最大负载达到5.5公斤,这在业内也算是一流水平,全球最高负重比0.22,高于业界平均水平5倍以上;

(3)这台机器人在续航方面也有惊人的表现,最长可持续工作8小时,远超行业普遍的1小时

同时, “贡嘎一号”能执行多元化的任务指令。例如为回家的主人准备拖鞋以及将其他鞋子摆放整齐、执行冲咖啡、整理客厅、拿取感冒药等命令,展现了强大的大模型能力。

整体而言, “贡嘎一号”除了不怎么像是人形,确实是一款技术领先、性能强悍的超轻量级具身智能产品。而且这种类似扫地机器人+机械臂的外观和构型,在成本以及进入家庭的方式上,或许能更具优势。

▍超轻量成最大亮点

与传统的机器人相比,贡嘎一号最大的亮点便是其超轻量级的设计。

什么是超轻量级人形机器人?据悉,其综合衡量指标为机身自重30KG以内,续航6小时以上,负重比(最高负载/机身自重)0.1以上。

以往的人形机器人前期受限于灵活性差、工作效率低等因素影响,在部分领域无法大规模推广,而机器人本体轻量化技术是解决以上问题的主要途径之一。

本次亮相,视频中的贡嘎一号仿佛是一位轻盈的舞者,以其独特的超轻量级身材,在科技的舞台上翩翩起舞,可以说它的出现打破了人们对人形机器人的固有认知,即人形机器人是否就是只能类似人类的外观,人形机器人是否一定是笨重的形象。

为什么要研发超轻量级人形机器人?机器人设计方——成都人形机器人创新中心有限公司负责人张睿睿表示,因为只有同时满足自重低、高续航、一定负载3个指标的人形机器人才能具有较高安全性、环境适应性、成本可控且能较长时间替代人类工作,也是人形机器人真正市场化、产业化的必备前提条件。

目前,超轻量级人形机器人关键技术仅掌握在国外少数顶尖人形机器人企业机构中,形成了一系列人形机器人核心技术壁垒集群。面对国外产品、技术、专利的全面封锁,成都创新中心院士专家团队全力以赴研发攻关,采用全自主核心技术研发路径,打破壁垒,实现核心技术的全方位突破。

成都人形机器人创新中心是中西部地区首个人形机器人创新中心,位于成都科创生态岛,是四川省人工智能一号创新工程的首个原点项目。成都市官方表示,“贡嘎一号” 不仅展示了成都在机器人技术方面的创新能力,更是在推动产业化目标方面迈出了坚实的一步。这款机器人有60% 的零部件来自成都本地的产业链企业,充分展现了地方经济的实力与合作。

对碳纤维等新型材料的应用可能是本次成都人形机器人创新中心超轻量级人形机器人的核心。在机器人技术和电子领域,对进步的不懈追求取决于能够突破性能界限的材料的不断发展。在这一探索过程中,高强度碳纤维材料已成为改变游戏规则的因素。

碳纤维是一种由细碳丝组成的轻质材料,具有卓越的强度重量比,这意味着其部件非常坚固但又令人难以置信地轻。业界猜测,“贡嘎一号”的主支撑结构以及机械臂就采用该材料制成,其中,横轴部分采用大型碳纤维结构框架,引拨部分采用双梁机构、主体采用优质碳纤维型材梁,主臂主体部分也采用优质碳纤维型材,从而使得机器人具有较低的自重,但又能精确地实现操作,同时承载重物,碳纤维新材料的应用,让这款机器人更极限的负重比成为可能。

▍碳纤维材料的新可能

碳纤维材料并非仅在机器人上使用,目前凭借轻质高强及良好防热性能,碳纤维已经被广泛用于商业航天、低空无人机等领域,风电、氢能、热场等下游领域对于碳纤维的需求也呈现逐年上涨态势。

碳纤维复合材料密度仅为钢材的1/3,较铝合金轻30%,就机器人而言,采用轻质碳纤维部件能使机器人整体自重变低,这意味着能源消耗降低,机器人能以更高的敏捷性和精度更快地移动,从而改善操作速度+动作准确度,减轻运动惯性,提高机器人安全性。

尽管重量较轻,但与传统材料相比,碳纤维复合材料的比强度、比模量均比钢高,其抗拉强度一般在3500MPa以上,是钢的7-9倍。这意味着碳纤维部件可以处理更重的载荷,从而使得机器人能够执行以前不可能或效率低下的任务,对于需要精细操作或高速运行的任务特别有益。

碳纤维的另外极强的特性在于它能与其他材料的协同。碳纤维复合材料可以融合别的材料后,被塑造成复杂的几何形状,而且碳纤维复合材料热膨胀系数极低、蠕变小,能够适应温差较大的工作环境。

例如当与环氧树脂等聚合物结合时,它形成碳纤维增强聚合物(CFRPs),CFRPs 比纯碳纤维具有更良好的耐疲劳性,而且最牛的是具有高度可塑性,这为针对特定应用定制的创新机器人设计打开了大门,而且CFRPs 表现出卓越的抗冲击和抗开裂能力,在紧固件和连接件以及电子元器件方面都具备有效性。

目前,挪恩复材、博实等企业都有提出碳纤维机器人方案,有机构预计,如果预计单个机器人碳纤维用量约7-8kg,假设采用T700级小丝束(12K)碳纤维,碳纤维采购成本约1087.5元,占机器人售价的0.75%;假设机器人使用T300级大丝束(48/50K)碳纤维,碳纤维采购成本约540元,占机器人售价的0.37%。据此测算2027年全球机器人行业拉动碳纤维增量约为5287.5万吨,有望成为碳纤维下一个重要增长极。

▍具身智能大脑创新

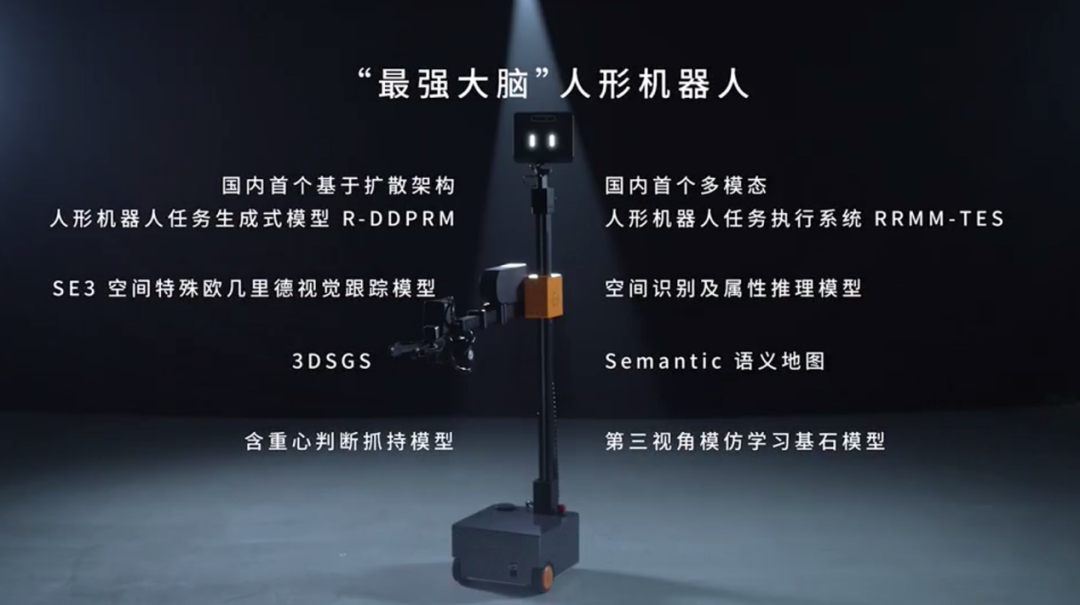

除了材料和结构的创新,成都人形机器人创新中心还一直坚持以人形机器人“大脑”为核心技术攻关方向,致力于打造人形机器人“最强大脑”,使人形机器人真正具备理解、推理、执行能力。

“贡嘎一号”(Konka-1)作为首台植入创新中心“最强大脑”的全栈自研机器人整机,“出生”就能快速理解指令,自主观察环境、推理任务流程,并生成任务流,最终通过自主控制肢体来完成复杂的任务,是一台能真正实现像人一样独立思考、推理和执行复杂任务的有聪明大脑的人形机器人整机。这意味着,未来该机器人有望能够自主执行任务。

对于自然人类来说,我们依靠眼睛、耳朵、鼻子等器官收集信息并反馈给大脑,通过大脑内已有的认知系统进行思考和判断,最终得以进行物品分类。然而,这一点,“贡嘎一号”机器人也可以做到了。

“人形机器人借助多模态模型实现对语音和语义的识别和转化,并能在不同的应用场景中,再通过视觉识别对物品进行分类检索,从而调度双臂协作系统完成人的指令。”成都人形机器人创新中心负责人张睿睿解释道。

今年以来,创新中心已率先成功完成30余项世界领先的人形机器人“大脑”核心技术成果,填补多项国内空白。6月,该中心发布了全国首个基于视觉扩散架构的人形机器人任务生成式模型R-DDPRM。这项成果将重构人形机器人底层架构,释放人形机器人的决策技能,使其在操纵和泛化方面达到前所未有的高度;8月,该中心发布全国首个机器人多模态模型RRMM及双臂协作系统RTACS,可以使人形机器人融合图像、语义、力感知、环境感知等多种因素,综合判断、生成任务并执行任务,使“AI物理化”进程加速,也让人形机器人从“预设摆拍”“遥控操作”进化到拥有更强的“大脑”和自主执行能力。

简单来说,多模态模型就是机器人的“大脑”,当人类的指令到了,“贡嘎一号”通过“大脑”的学习思考,进一步地解析指令、规划路径,最后付诸行动,从而最终才有了“贡嘎一号”自主流畅完成整理房间、拿取物品等任务。

张睿睿表示,未来超轻量级人形机器人将在高校院所实验室、概念验证中心、教育养老、应急安全等行业有广泛的应用场景,创新中心将通过技术和产品的升级迭代,进一步加快人形机器人系列产品量产进度。“随着人工智能、芯片等技术的不断突破与演进,人形机器人成为成都人‘家庭成员’的那一天,指日可待。”张睿睿对未来充满了信心。