移动机器人在现代世界中的应用变得越来越普遍,从制造业与物流运输到医疗保健与勘探,移动机器人逐渐扮演着越来越重要的角色。在过去几十年中,其在农业中也起到了至关重要的作用,因为它们能够有效和精确地在农田中通过导航和制导技术完成农业作业。

来自西班牙自动化与机器人中心的Luis Emmi博士及其团队在 Robotics 期刊发表了其研究成果,介绍了一种配置激光除草工具的自主移动机器人的引导管理器 (图1)。它结合了横向控制器、螺旋控制器和线性速度控制器,以适应农业复杂环境中的不同类型的运动轨迹。

图1. (a) 初始移动机器人;(b) 配置激光除草工具后的移动机器人

移动机器人的一个基础功能表现在其环境中高效的导航和机动能力,这种能力主要依赖于其转向机制。导航是指这些机器如何控制车辆的位置、速度和姿态作为时间的函数。指导是指从机器人当前位置到最终位置建立期望的轨迹,包括跟随期望轨迹所需的线性速度、角速度和相关加速度的变化。制导是指建立机器人从当前位置到最终位置的期望轨迹,包括期望的线速度、角速度的变化,以及跟随期望轨迹的相关加速度。在农业场景中移动机器人导航的关键挑战包括包括制图、定位、路径规划、障碍物检测和跟踪控制。构建环境的准确地图 (Mapping) 对于农业领域的导航至关重要,机器人必须在定位自己的同时对环境进行制图。另一个挑战是定位:机器人必须准确确定其在环境中的位置,以防止导航失败。

定位方法通常依赖于全球导航卫星系统 (GNSS)、激光雷达或计算机视觉等传感器,每种方法都有其优点和局限性。在开阔的田野中,GNSS解决方案更受青睐,因为GNSS拒止区域很少见;然而,在整个农场中进行导航,拒止区域相对较为常见。机器人通过路径规划器进行障碍物检测并避开,也需要一个跟踪控制器来确保准确跟随规划者定义的轨迹。由于很多不确定因素的存在,控制这两个关键控制器具有一定的挑战性,其控制方法亟需优化。

目前开发的方法主要有开发的方法包括经典的比例-积分-微分 (PID) 方法、滑模控制器 (SMC) 、基于平坦度的算法、最优线性-二次技术、基于反步的策略、最优预览控制器和基于优化的方法。根据情况不同,选择合适的控制算法也是一个挑战。本文作者分析了积分绝对误差 (IAE),表明MPSMC的整体驱动努力最低;尽管与PD控制器相比,它只提高了约5%。另外,作者使用相同的控制律来跟随直线和曲线,并且预计其他策略将超过PD控制器的性能。

▍研究设备与方法

本文实验中的除草机器人主要由一台自主移动机器人结合一些重要的功能部件,组成一个综合系统,主要部件包括:一个强大的激光源,可以产生500瓦的能量来消除杂草分生组织;基于人工智能的感知系统有助于区分杂草和农作物,并定位杂草的分生组织;使用扫描器将激光束对准分生组织。

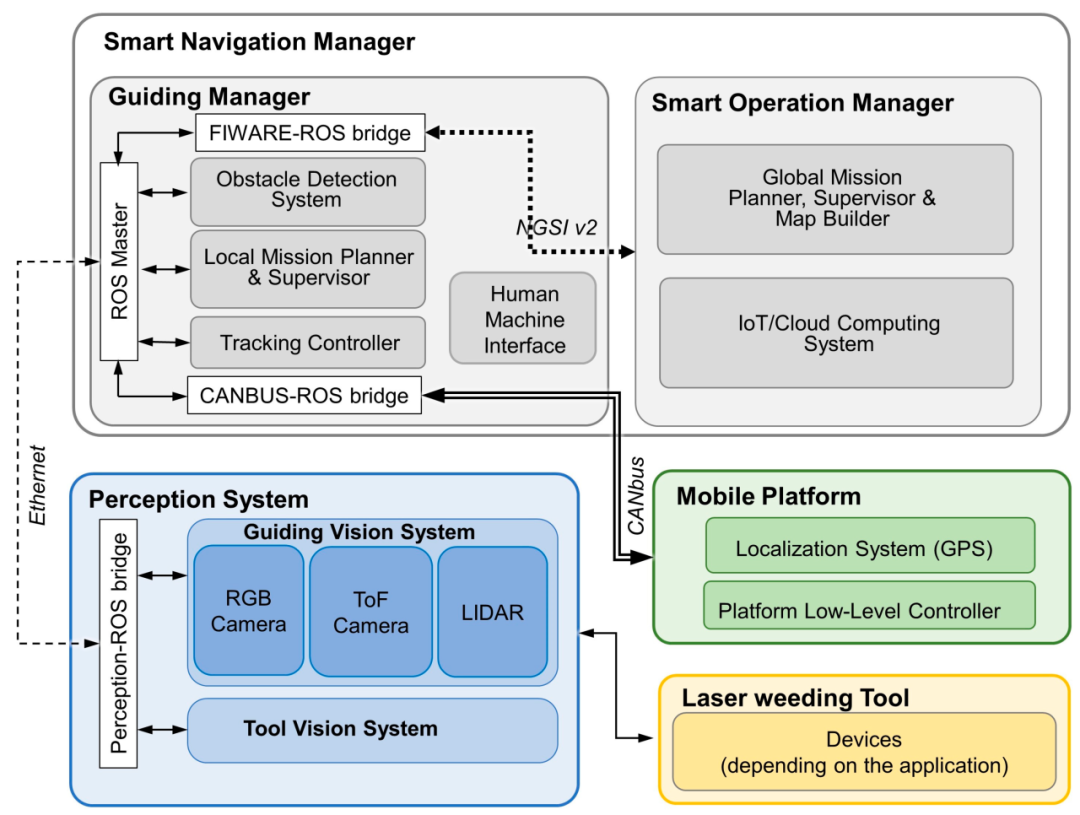

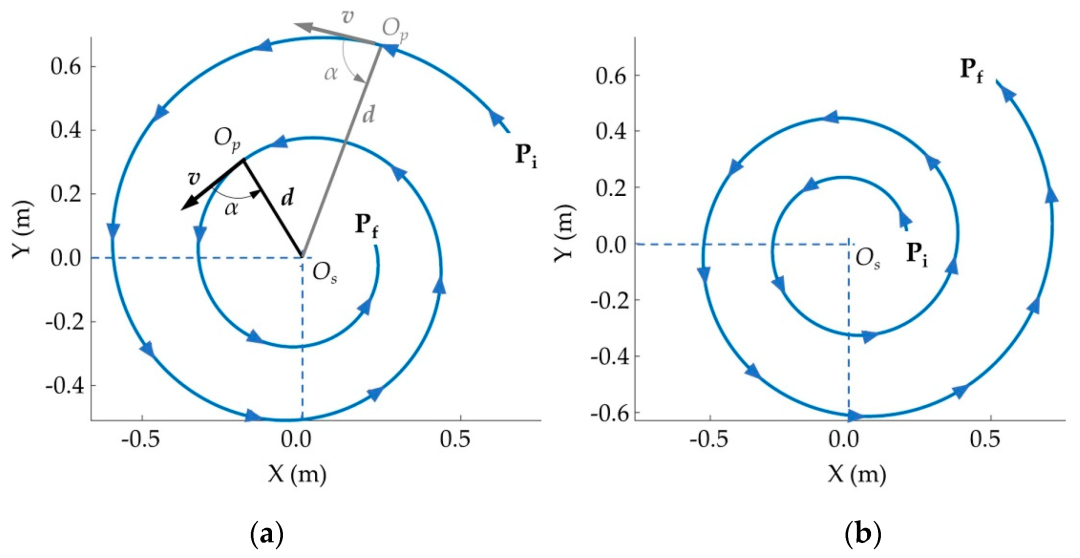

实际的设备被分为车辆 (法国图卢兹AGC公司的商用Carob机器人的升级版,本文也称为移动平台),车辆本身有以caterpillar为基础的移动平台,如图1 (b)所示,该平台的相关具体参数见原文表1;一个由引导管理器和智能操作管理器组成的智能导航管理器 (Smart Navigation Manager, SNM),其管理器架构由如图2所示。

图2. Smart Navigation Manager的管理器架构

本文作者将SNM与计算机通讯技术相结合得到Guiding Manager的机器人操作系统 (ROS),并基于此展开本文的实验。

The Guiding Manager可分为三大系统:

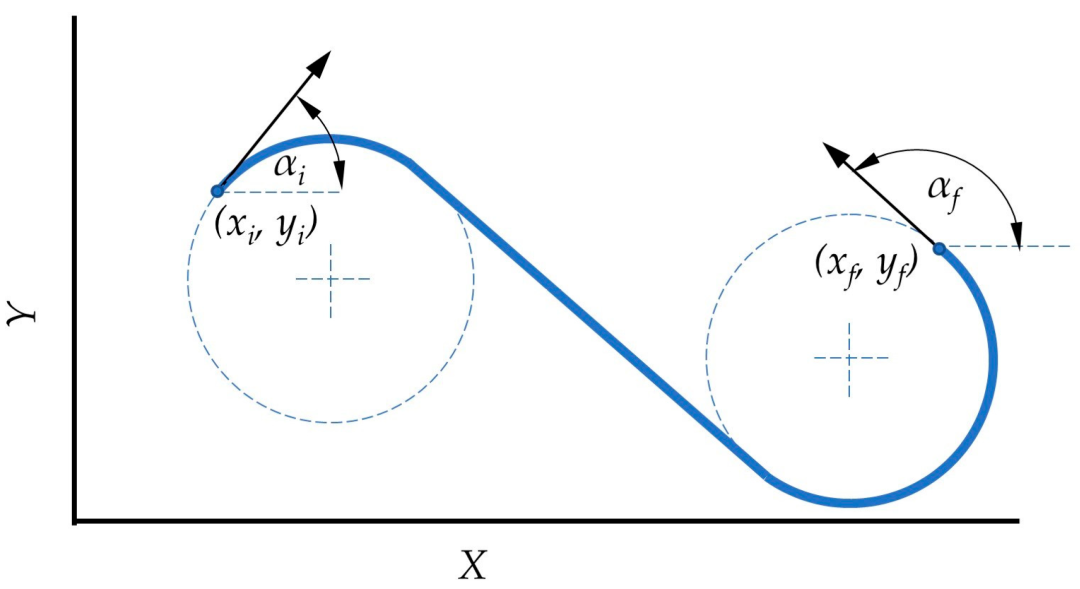

1.本地规划师及监督。本地规划主要由两种:GoToGoal:给定机器人的初始位置和方向,用于到达任何机器人的位置和方向。该规划基于杜宾路径;LineFollowing:用于沿着直线到达与当前机器人位置和方向对齐的点。杜宾路径适用于有障碍物的开放环境,比如农业环境。

基于杜宾路径的GoToGoal

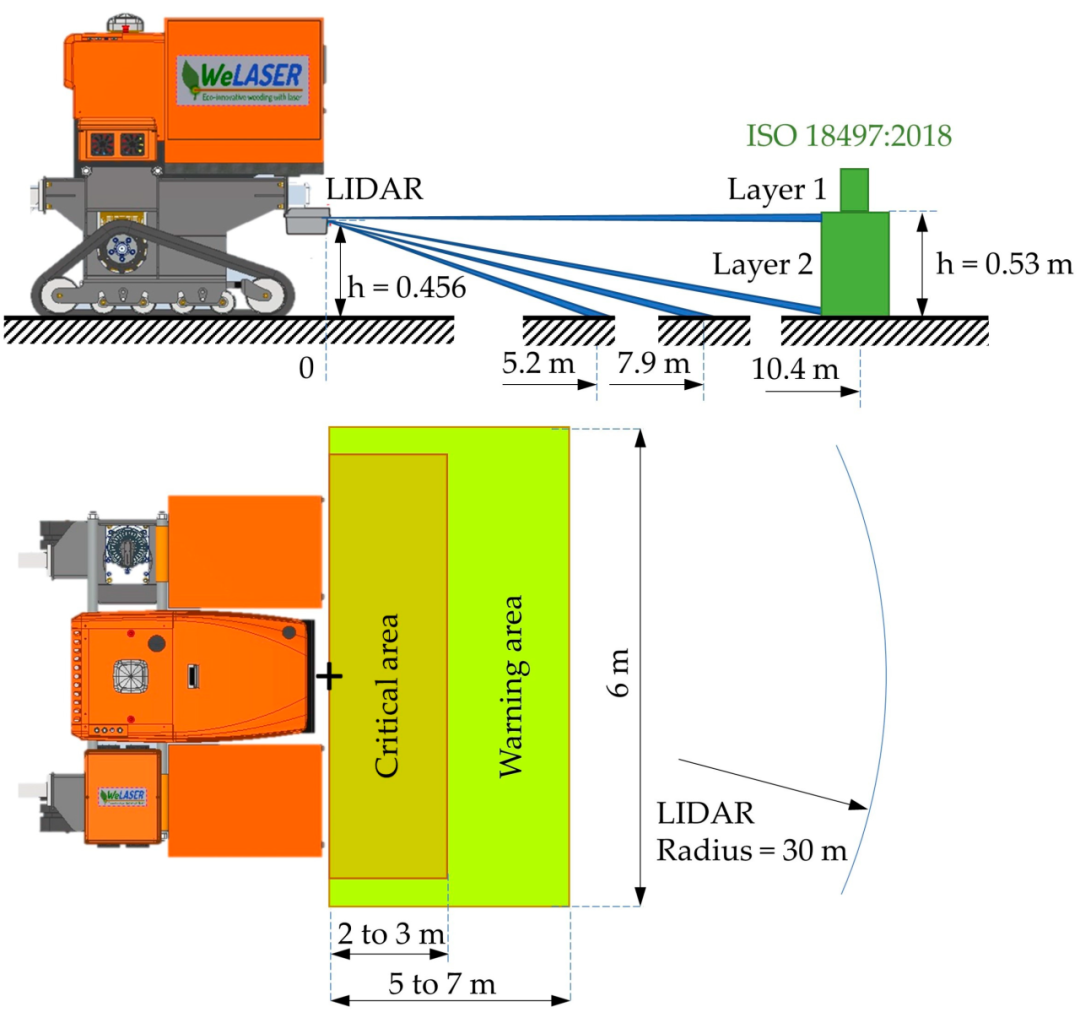

2.基于雷达的障碍物探测系统,如图所示:

激光雷达探测障碍物示意图

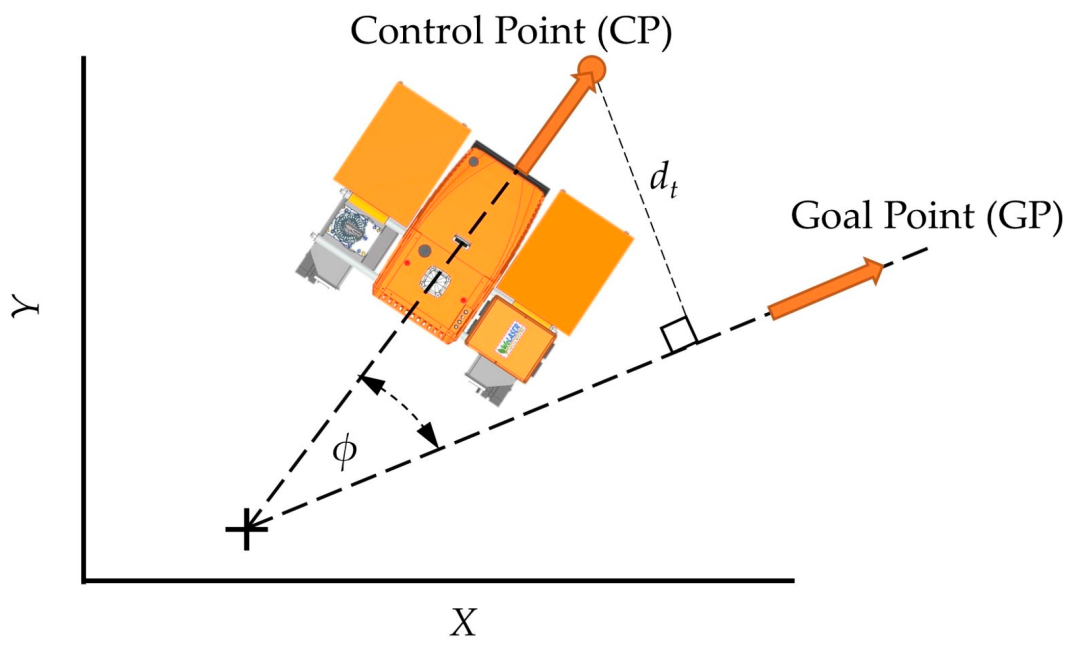

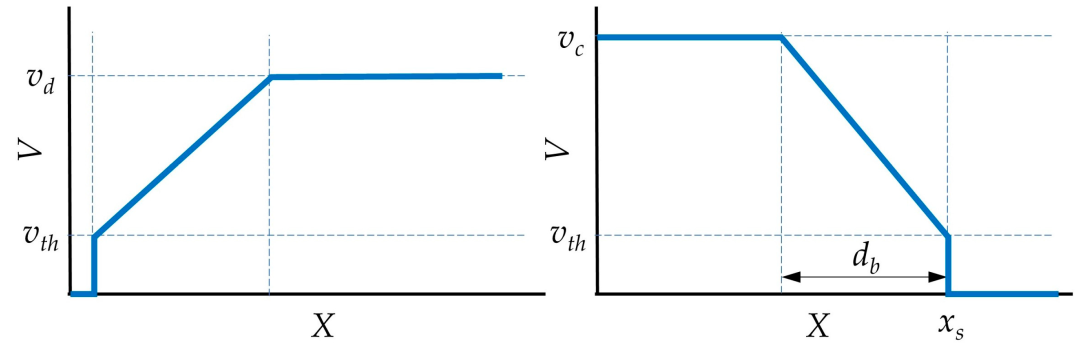

3.跟踪控制器。主要分为横向控制器,螺旋控制器,线性速度控制器;分别如下图所示:

横向控制器

螺旋控制器

线性速度控制器

作者从2023年1月到9月进行了几次测试,以验证控制器和实现的架构。主要测试在西班牙马德里自动化和机器人中心 (CAR) 的一个实验农场 (40°18'45.166″N,-3°28'51.096″W) 进行。该实验农场由一组连接农场各种元素的道路组成,包括建筑物和农田,如下图所示。为了表示相关的田间条件,作者配置了9块田,每块田的尺寸约为20米×20米,海岬进行u型转弯,以改变大约5米的作物行。这些地里种着不同的作物,包括玉米、甜菜和小麦。

为了评估控制器的性能,执行了三项主要测量:到达目标点 (航路点) 时的错误;沿计划轨迹运动时的平均横向误差;沿着计划轨迹运动时的平均角误差。

▍实验结论

横向控制器和螺旋控制器与线性速度控制器共同作用于目标到达误差。经过分析,横向控制器的平均总误差约为0.09米,而螺旋控制器的平均总误差约为0.5米。在横向误差方面,横向控制器的平均总误差约为0.076米,螺旋控制器则约为0.12米。这些测试结果表明,螺旋控制器的性能在复杂地形条件下不如线性控制器,尤其是在转弯半径等于或小于机器人宽度的一半的情况下。螺旋控制器的性能不受期望的转弯半径的影响,而是通过惩罚横向误差来优先保持机器人的方向,以最小化角误差。因此,角度误差的分析结果较为理想。

值得注意的是,优先考虑最小化角度误差是为了保持高功率激光工具与作物线对齐,以便进行有效处理。由于该工具可以调整瞄准系统的横向位移,因此保持机器人系统的整体方向至关重要。在所有测试中,尽管遇到了不同的土壤条件,包括松散的沙质土壤、多石地形以及雨水湿润的土壤,但并未观察到对控制器性能的显著影响。未来的工作将包括继续验证这些控制器,并实施一个能够实时识别和记录土壤状况的系统,以便进行更详尽的分析。

与任何基于PID的控制器一样,调整控制常数是一个主要缺点,这取决于所使用的移动平台。在某些情况下,可能需要根据不同范围的标称速度进行调整。机器人的控制器也可以根据其位置和使用的工具进行微调,以实现不同的行为,这需要控制器主管识别这些情况并实时配置控制器。自动选择这些常数以定义特定行为的能力是另一个研究方向。在未来的工作中,评估机器人从跟踪直线到跟踪曲线路径时更换控制器的性能也是一个重要的考虑因素。

参考文章:https://www.mdpi.com/2218-6581/13/1/6

来源:MDPI工程科学